案例說明

降低調配作業蒸氣單位使用量,提高溫水桶溫度

設計理念或改善流程

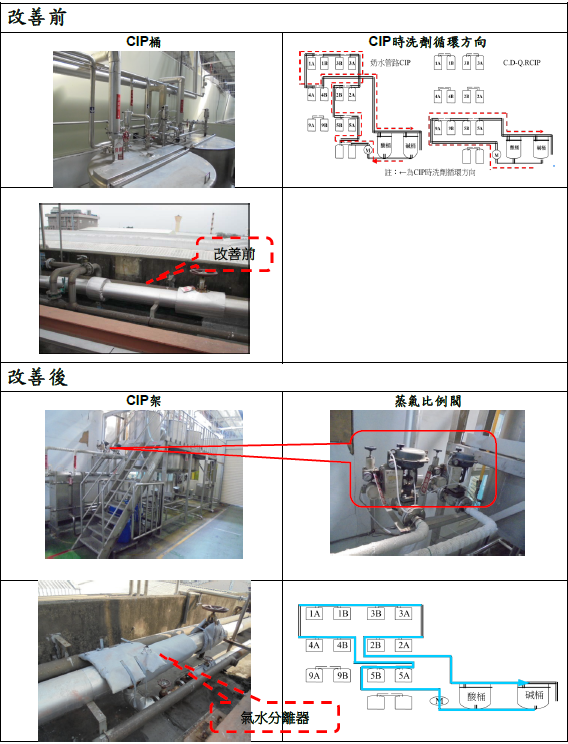

改善前 :

1. CIP用洗劑液鹼120kg、硝酸60kg各稀釋至2,000L後,以蒸汽加熱至85±5℃供管路CIP用,因使用直接加熱方式,導致溫度控制不易能源耗用高,且加熱期間架台及管路震動劇烈,易使管路裂損危害作業安全。

2.管路CIP作業共有8組,雖然可2組同時進行CIP工作,但是整個流程實施完成仍需200分鐘左右,可見作業仍相當費時。

3.調配製程中,不論溶糖、萃茶、原汁處理、奶水還原等都必須使用熱水,軟水由常溫提高到85℃,因此蒸汽的耗用量相當大。

4.因蒸汽由鍋爐室到作業處有一段距離,管路中含水率約20%左右,影響熱水製造效能。

改善後 :

1.利用殺菌組汰換的熱交換機重新組裝後,搭配蒸汽比例閥來加熱洗劑,能有效控制洗劑溫度在85±5℃之間,降低蒸汽使用量,同時可消除管路振動的狀況。

2.原調配作業有7套原汁管路及奶水管路,因車台縮減只利用5套調配管路及奶水管路,因此將Q.R線C.D線奶水管路及其回路,重新整合為Q.R線和奶水管路為一組。

3.另外將豆奶組未再使用的管路CIP後封存,CIP組數減為6組

4.在熱交換機前端蒸汽管路,增設汽水分離器,用來提高蒸汽的乾度,同時將冷凝水回收,以提高熱水製造效能。

一、能源節約量:34.45公秉油當量(KLOE)/年

改善前:

1.CIP蒸氣使用量:1,740kg/次x52次/年=90,480kg/1,000=90.48T/年

2.每日熱水CIP使用蒸氣量=85℃x3.6T/493.8kcal/1,000kg/T=0.620Tx250天=155T/年

3.熱水系統增設汽水分離器每噸半成品蒸氣號用量

=31.5kg/Tx86,800T/1,000=2,734.2T/年

4.燃氣比=68.15

5.天燃氣使用量=(90.48+155+2,734.2)x68.15=203,065.19m3

6.能源使用量=203,065.19m3/年x0.889x10-3KLOE=180.52KLOE/年

改善後:

1.CIP蒸氣使用量:920kg/次x52次/年=47,840kg/1,000=47.84T/年

2.每日熱水CIP使用蒸氣量=25℃x3.6T/493.8kcal/1,000kg/T=0.182Tx250天=45.5T/年

3.熱水系統增設汽水分離器每噸半成品蒸氣號用量=26.7kg/Tx86,800T/1,000=2,317.56T/年

4.燃氣比=68.15

5.天燃氣使用量=(47.84+45.5+2,317.56)x68.15=164,302.84m3

6.能源使用量=164,302.84m3/年x0.889x10-3KLOE=146.07KLOE/年

年節省天然氣=203,065.19m3-164,302.84m3=38,762.35 m3

能源節約量:180.52 KLOE/年-146.07 KLOE/年=34.45 KLOE/年

節 能 率:【1-(改善後÷改善前)】×100%=【1-(146.07KLOE/年÷180.52 KLOE/年)】×100%= 19%

二、節省能源費用:544.22仟元/年

改善前:能源費用:203,065.19m3/年×14.04元/m3=2,851,035 元/年

改善後:

能源費用:164,302.84m3/年×14.04元/m3=2,306,811 元/年

效 益:2,851,035元/年- 2,306,811元/年=544,224元/年(544.22仟元/年)