案例說明

7bar Air取代40bar空壓機供應隔離門使用、調整蒸氣入口壓力、進行冰水管路切換調整

設計理念或改善流程

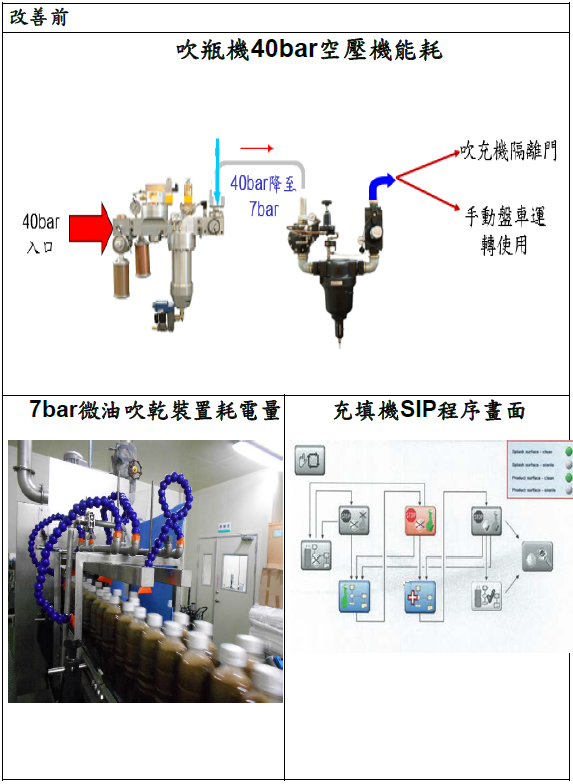

改善前 :

1. 產程切換時用7bar壓縮空氣供應各區域元件使用,但是設備設計是以40bar空壓機的壓縮空氣降壓至7bar壓縮空氣,造成能源浪費。

2. 避免成品螺牙處有奶漬殘留,於充填出口加裝一組瓶蓋灑水系統,去除瓶蓋殘留奶漬,充填出口安裝7bar air微油吹亁裝置將瓶身吹乾,但是空氣管路壓損高,造成用7bar air微油空壓機用電量偏高。

3. 目前殺菌機高溫滅菌和充填SIP程序均各自執行滅菌,時常造成待料情況發生,使蒸汽無效浪費。

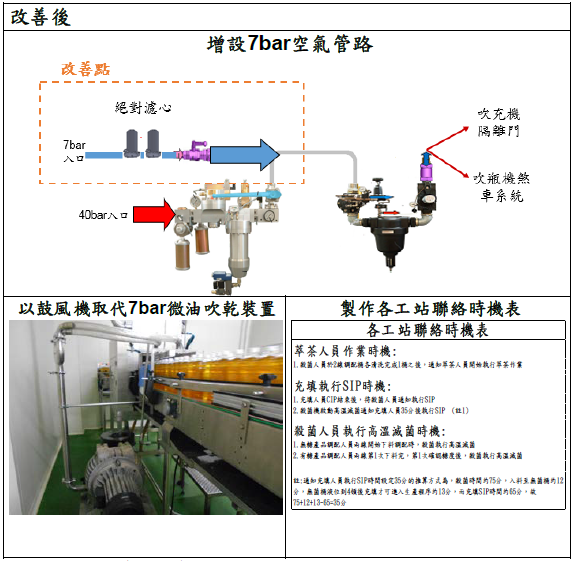

改善後 :

1. 新增一組7bar無油管路,於週保養及產程切換時提供吹充機隔離門及吹瓶機保養使用,減少40bar空壓機的電能耗用。

2. 再利用閒置設備鼓風機來取代7bar air吹乾裝置,節省能源耗損

3. 經討論之後製作1份工站作業時機表,由殺菌人員聯絡作業時機,減少開機前機台待料時間,加裝一組工站作業指示燈

一、能源節約量:142.73公秉油當量(KLOE)/年

改善前:

1. 產程切換及保養使用AIR之耗電量1,133小時/年(空壓機運轉時數) x308 KW=348,964kwh/年

2. 製程中吹乾瓶身之耗電量137,880kwh/年

3. 製程中冰水使用之耗電量108.86KW x 24h(每天運轉時數) x22天(每月運轉天數) x12個月=689,737 kwh/年

4. 能源使用量=(348,964+137,880+689,737)度/x0.248x10-3KLOE/KWH=291.79KLOE/年

改善後:

1. 產程切換及保養使用AIR之耗電量1,133小時/年(空壓機運轉時數)x 37.3 KW=42,261kwh/年

2.製程中吹乾瓶身之耗電量18,384 kwh/年

2.製程中冰水使用之耗電量85.29 KWx24h(每天運轉時數) x 22天(每月運轉天數) X12個月=540,397 kwh/年

3.能源使用量=(42,261+18,384+540,397)度/年x0.248x10-3KLOE/KWH=149.06 KLOE/年

年節省電量=1,176,581kwh/年-601,042kwh/年=575,539 kwh/年

能源節約量:291.79 KLOE/年-149.06 KLOE/年=142.73 KLOE/年

節 能 率:【1-(改善後÷改善前)】×100%=【1-(26.81KLOE/年÷65.7 KLOE/年)】×100%= 49%

二、節省能源費用:1,956.83仟元/年

改善前:

用電量能源費用:1,176,581kwh/年×3.4元/kwh=4,000,375 元/年

改善後:

用電量能源費用:601,042kwh/年×3.4元/kwh=2,043,542 元/年

效 益:4,000,376元/年- 2,043,542元/年=1,956,833元/年(1,956.83仟元/年)