案例說明

1.該廠機台Local Scrubber為前段尾氣處理設備,其原理是利用電能將反應爐加 熱到800度的高溫來裂解廢氣;為了避免影響到生產所以增設許多備機因應,但也因這些備機造成更多idle的機台虛耗能源;所以該廠在不影響主機台生產的狀況下,減少備機待機的耗電量從800度調降到400度將可減少2.7KW的用電量以提升節能效益。 2.該廠機台Local Scrubber內部會使用9 L/min RCW來降溫高溫氣體並清洗粉塵;針對水量節能的方面,該廠試著在機台容許範圍內將水流量調降為7 L/min,使每台節省2L/min以提升節能效益。另外為確認此改變不會影響到機台效能,該廠分別抽測每台製程機台中的pH值和水溫都必需符合在機台容許的範圍內。

設計理念或改善流程

1.調整idle備機溫度:

該廠利用Power Monitor掛接在Scrubber heater上,可以看到當設定溫度在800度且為idle模式時scrubber耗電量為3.4kW,但將設定溫度降至400度時其耗電量遞為0.71kW,以目前KT-FA scrubber備機共有144台,以每年8,760小時,共可節省3,393,274度電,現行電價2.3塊則每年可減少電費支出7,804,530元;另外已1度電約等於排放0.612kg的CO2,執行此節能專案CO2的排放量一年共可減少2,114噸的排放。

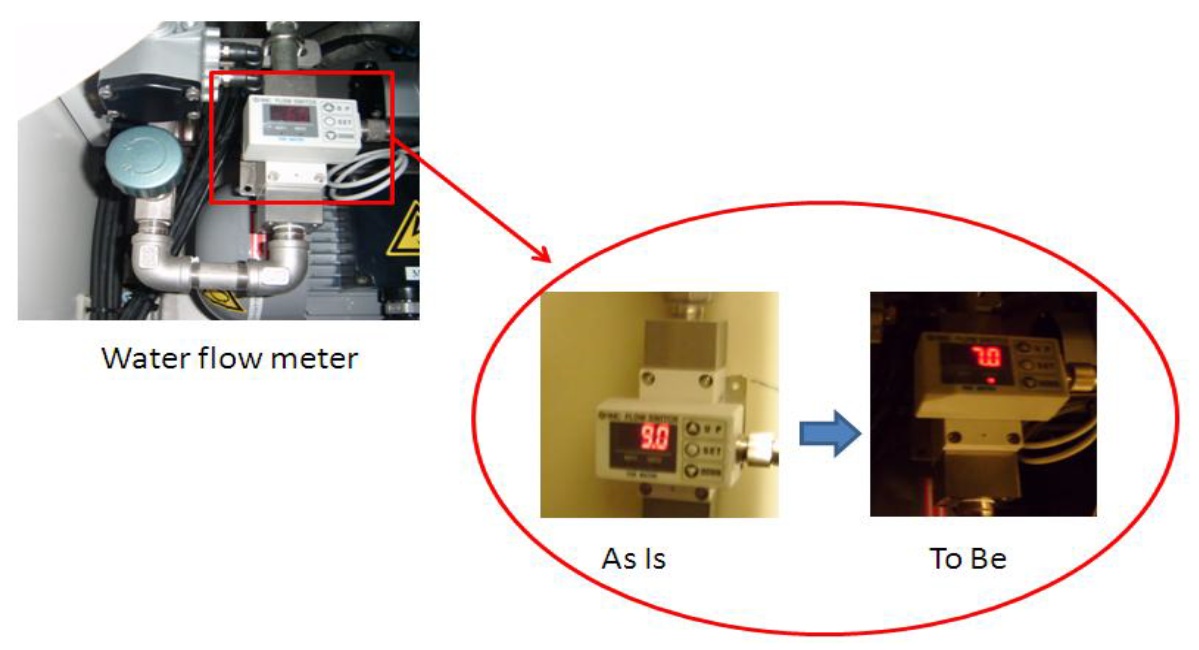

2.調整RCW水流量:

該廠將524台特殊機台scrubber內9 L/min RCW調降為7 L/min,以每台每年可省下1,051.2公噸計算,共可節省550,829公噸,而現行RCW處理成本每公噸20元,則每年可減少水處理支出11,017 仟元。

3.原理說明:

特殊機台主要裝設在CVD製程區域來處理機台所產生之廢氣,其處理主要先透過循環水在入口處洗下粉塵及水溶性氣體,再利用電能將反應爐加熱到800度的高溫加上通入CDA,利用高溫和O2來裂解有毒及可燃性氣體,最後再透過後段灑水清洗殘餘的粉塵和降溫 [圖一]。

4. 特殊機台尾氣處理流程:

1)尾氣由進氣口進入Local Scrubber,先經過水洗去除粉塵和複合物質。

2)水洗過後的氣體再進入800度的反應爐分解有毒或可燃氣體。

3)後端灑水做最後洗滌粉塵和對高溫氣體做降溫後再排入廠務端風管。