案例說明

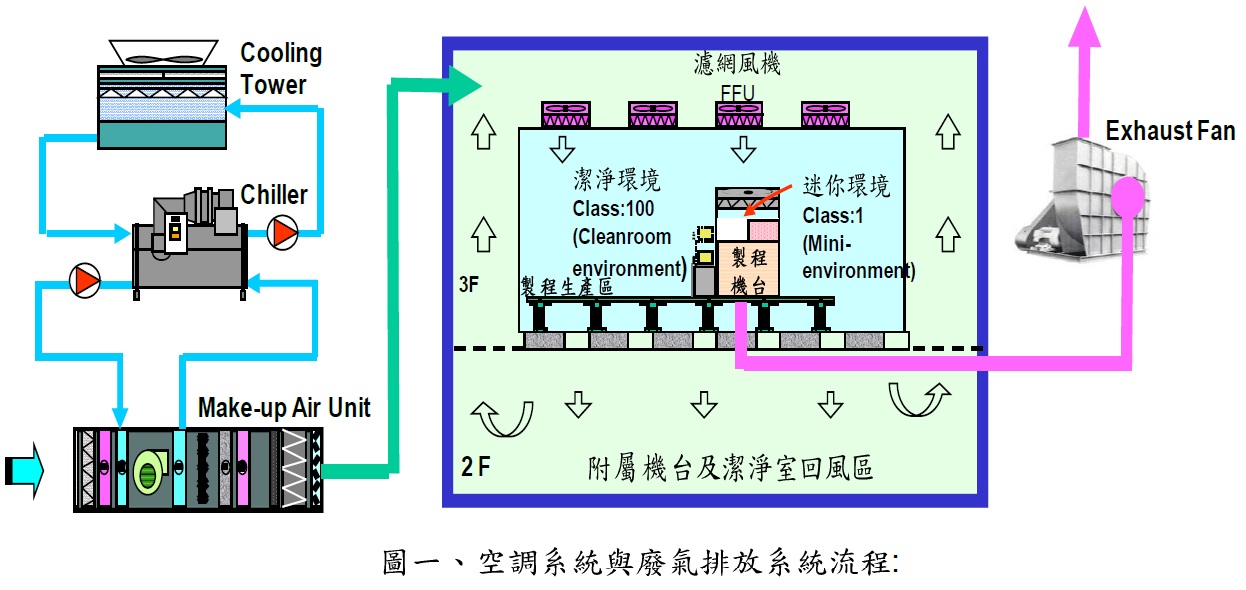

該廠降低製程排氣靜壓設計,減少排氣風車之耗電量與製程排氣風量,並減少昂貴的潔淨室空調補給氣耗量。

設計理念或改善流程

該廠改善狀況如下:

1)確認廠務Gas VMB 合理抽氣量,重新調整風管壓力設定。

2)IMP housing 散熱風扇排風量量測,與設備確認機台壓力不影響機台運轉後, 重新設定風管設定壓力。

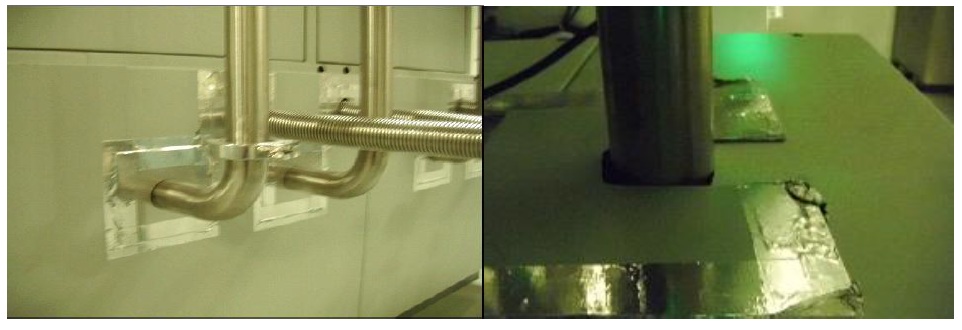

3)Local scrubber 管路與housing 銜接點開孔過大,無完全氣密,加強氣密後,將壓力調降(圖二)。

4)廢水桶槽over flow 管路加裝水封膜,提高桶槽氣密,避免抽取過量空氣(圖三)。

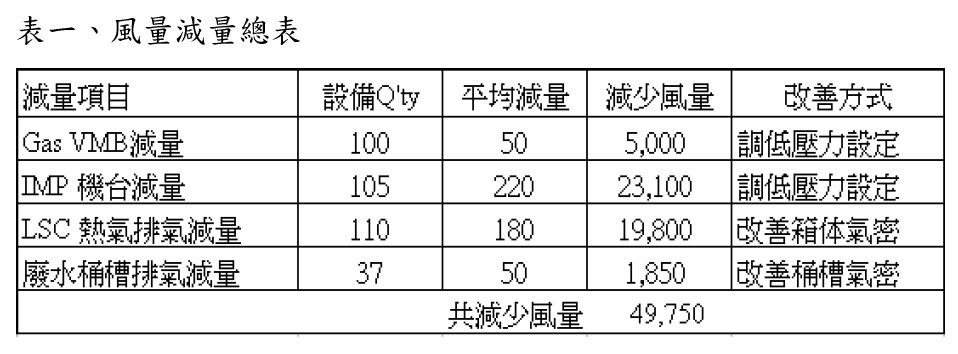

5)改善量:

改善量(CMH)

改善廠務Gas VMB 排氣量 5,000

改善IMP 區機台排氣量 23,100

改善LSC 熱氣排氣量 19,800

改善廢水桶槽排氣量 1,850

計 49,750 (表一)

6)說明:

由上圖系統流程可知當減少exhaust風量時,亦可減少clean room MAU之送風量。因此調降exhaust風量,同時可減少exhaust與clean room MAU之耗電量,進而降低冰機及相關附屬設備的耗電。因此降低exhaust風量,可有效降低整体耗電量。

經計算潔淨室排氣量每1CMH總耗電量為0.0049 kW。

圖二、LSC機台氣密改善方式:

管路與機台端的間隙以鐵皮包覆並以鋁箔膠帶加強氣密,增加exhaust的抽氣效率,避免抽取過量空氣。

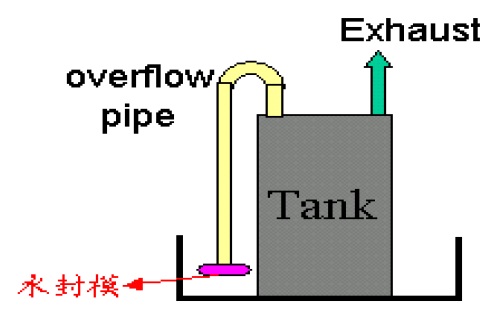

圖三、廢水桶槽排氣減量改善方式:

為避免exhaust 抽氣經由overflow pipe,抽取過量空氣,在overflow 管貼上一層水封模,可提高桶槽氣密,避免抽取過量空氣。