案例說明

第二轉爐連鑄工場轉爐課(W372)之吹煉過程必須添加造渣劑,以去除鐵水中「P」、「S」等雜質,主要造渣劑為石灰,配合製程改善及活用轉爐渣內的有效石灰(減渣吹煉),除可利用保留之轉爐渣進行廢鋼預熱作業外,亦能有效降低石灰用量,達到降低生產能源及減少成本之效益。

設計理念或改善流程

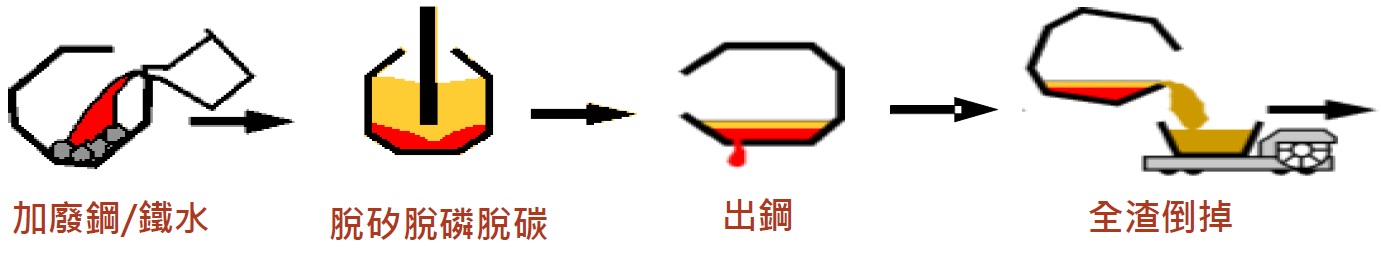

改善前:

轉爐正常生產流程為廢鋼加料、鐵水加料、轉爐吹煉、出鋼及全部轉爐渣排至渣桶(如下圖),再接著下一爐加料,持續循環作業。

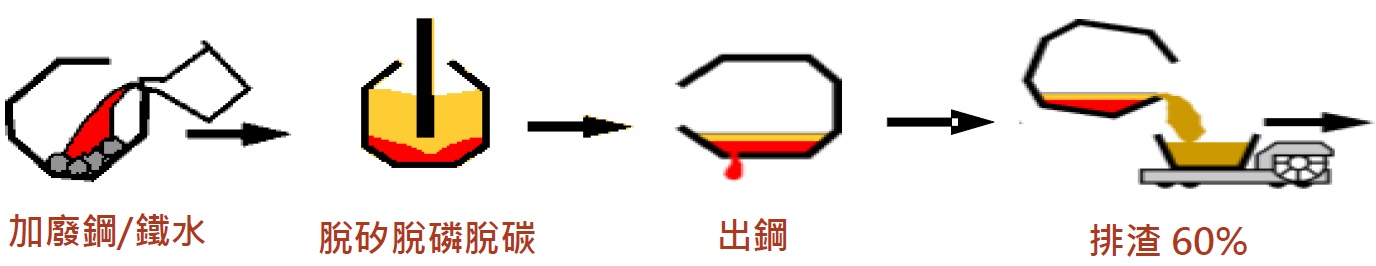

改善後:

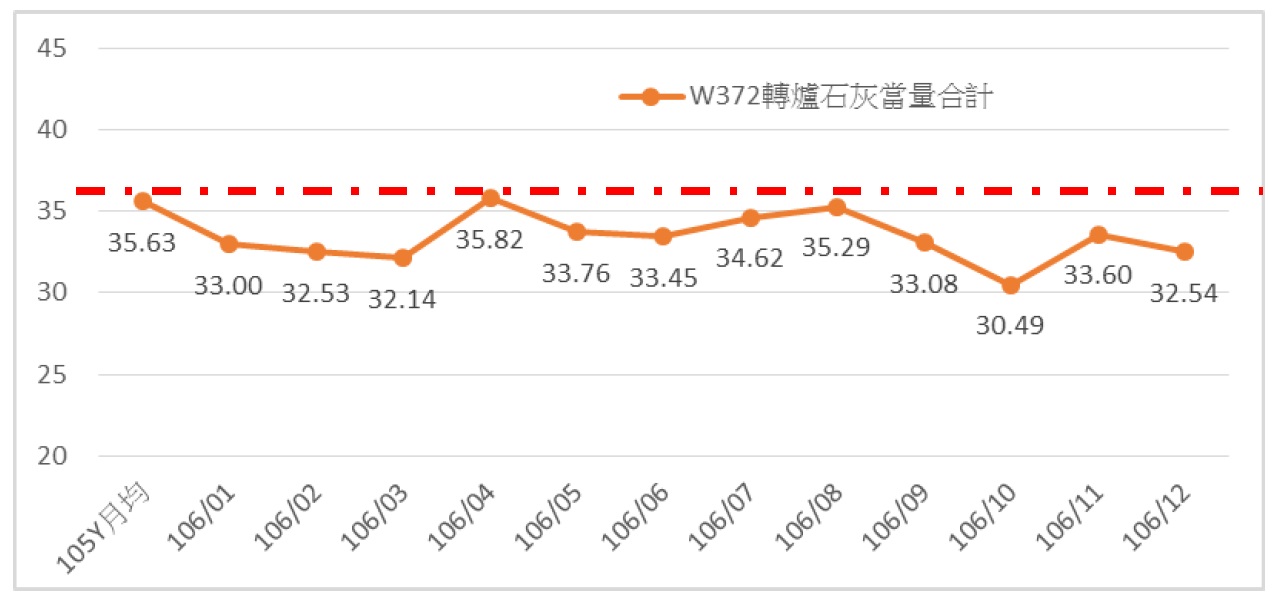

轉爐減渣吹煉生產流程為廢鋼加料、鐵水加料、轉爐吹煉、出鋼及將60%轉爐渣排至渣桶(留渣40%),經噴渣護爐後再接著下一爐加料,持續循環作業(如下圖)。統計105年石灰用量為35.63Kg/噸鋼,比較106年W372用量33.36Kg/噸鋼,已明顯降低。

W372轉爐渣灰當量耗用趨勢圖

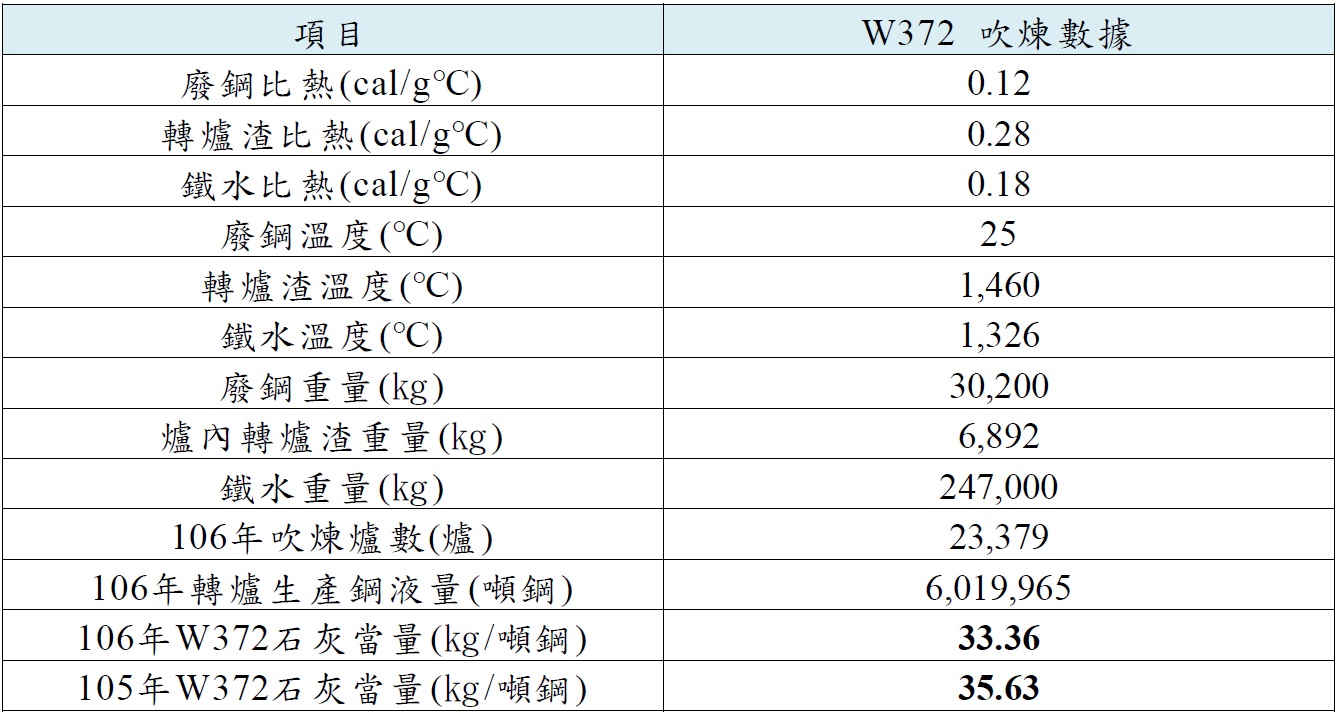

相關吹煉數據如下表所列:

效益計算說明:

- 節省能源:

W372轉爐爐內所保留之轉爐渣導致爐內增加之溫度(△TW372):

(1) 爐內保留轉爐渣之溫度(T1):247000000×0.18×(1326-T1)+6892000×0.28×(1460-T1)=30200000×0.12×(T1-25)。

(2) 爐內未留轉爐渣之溫度(T2):247000000×0.18×(1326-T2)=30200000×0.12×(T2-25),因此轉爐渣導致爐內增加之溫度(△TW372)=(T1-T2)=8.57℃。

依轉爐吹煉係數,每升1℃需氧氣量25Nm3,故每爐節省25Nm3×8.57=214.25Nm3。

(3) 節省氧氣:214.25Nm3/爐×23,379爐/年=5,008,951Nm3/年。

(4) 106年石灰減少添加量:(35.63-33.36)Kg/噸鋼×6,019,965噸鋼=13,665,321Kg=13,665.32公噸。

(5) 經石灰生產日報表得知,煅燒每噸石灰需210Nm3之焦爐氣。

節省焦爐氣:210Nm3/公噸×13,665公噸/年=2,869,650Nm3/年。

- 經濟效益:11,570仟元/年

(1) 氧氣:214.25Nm3/爐×23,379爐/年×1.91005元/Nm3=9,567.35仟元/年。(不列入節算表)

(2) 焦爐氣:210Nm3/公噸×13,665公噸/年×4.3元/Nm3=12,339.5仟元/年。

- 減少CO2排放量:2241.2公噸/年

(1) 氧氣量:5,008,951Nm3/年×0.344度/Nm3×0.529Kg/Nm3=911,509Kg/年= 911.51噸/年(不列入節算表)。

(2) 焦爐氣:210Nm3/噸×13,665噸/年×0.781Kg/Nm3=2,241,197Kg/年=2,241.2公噸/年。

- 投資金額:60仟元

為了增加#4及#5石灰窯鍛燒之石灰品質(包含提高T.CaO及降低R-CO2,以減少轉爐石灰耗用量,故增加#4及#5石灰窯poking door清理頻率),每2個月增加1次清理,每次費用約10仟元,故年投資金額為60仟元。

此項節能方案,設備投資金額雖不多,但對於轉爐吹煉作業難度提高很多。須提升轉爐人員吹煉技術,方能適時調整渣性與石灰當量,確保鋼液品質,且須從每爐吹煉狀況,如渣性好壞,來判斷是否留渣與排渣量,並調整倒渣角度,避免渣性不佳或渣量過少,而影響到下一爐吹煉之脫矽、脫磷、脫碳效果,導致成分異常。