案例說明

第二轉爐連鑄工場最主要的能源回收為轉爐氣的潛熱,約佔整個轉爐能源排放的56.9%,大部分回收供動力廠發電鍋爐燃料使用;而轉爐氣的顯熱為轉爐的另一個重要能源回收項目,估計約佔整個轉爐能源排放的17%,若能改造設備進一步再利用此顯熱,將使整個轉爐能源回收率達到74%左右。而顯熱回收以產製蒸氣為煉鋼製程之最佳的可行技術,除了可以提供動力工廠外售蒸氣,還能有效提高能源使用效率,降低溫室氣體排放量與碳稅支出,有助於提升公司競爭力及企業形象。

設計理念或改善流程

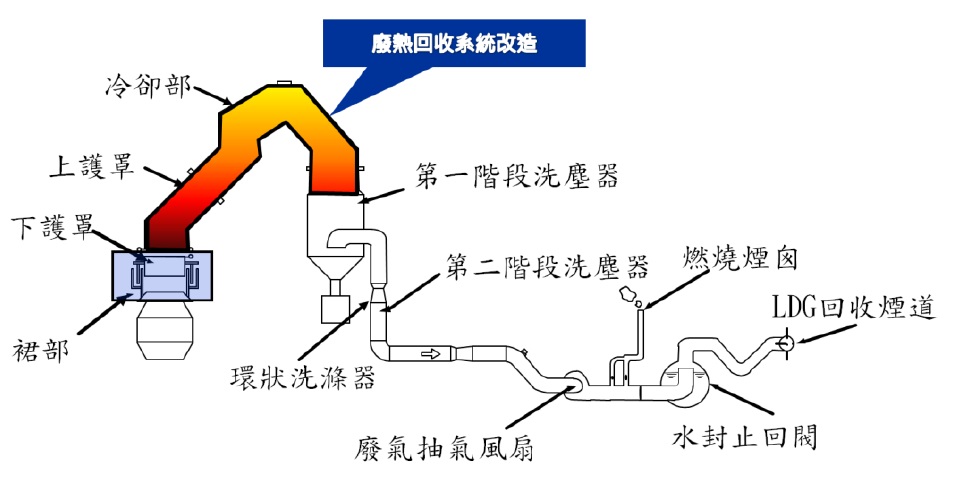

改善前:

在轉爐吹煉的脫碳過程為不完全燃燒,會產生大量含CO之高溫廢氣,處理此廢氣的方式是於下護罩、上護罩以及冷卻部利用圓形管排於內部通水來吸收顯熱,廢氣接著通過第一階段洗塵器及第二階段洗塵器,利用直接噴水方式加以冷卻並分離粉塵,處理後之廢氣再依其所含一氧化碳(CO)濃度之高低,經由廢氣抽氣風扇送至煙囪燃燒排放至大氣中,或回收(CO >30%)至儲槽當動力場之燃料使用,稱為Off-Gas(OG)系統設備流程(如下圖)。

.jpg)

原轉爐廢氣集塵系統

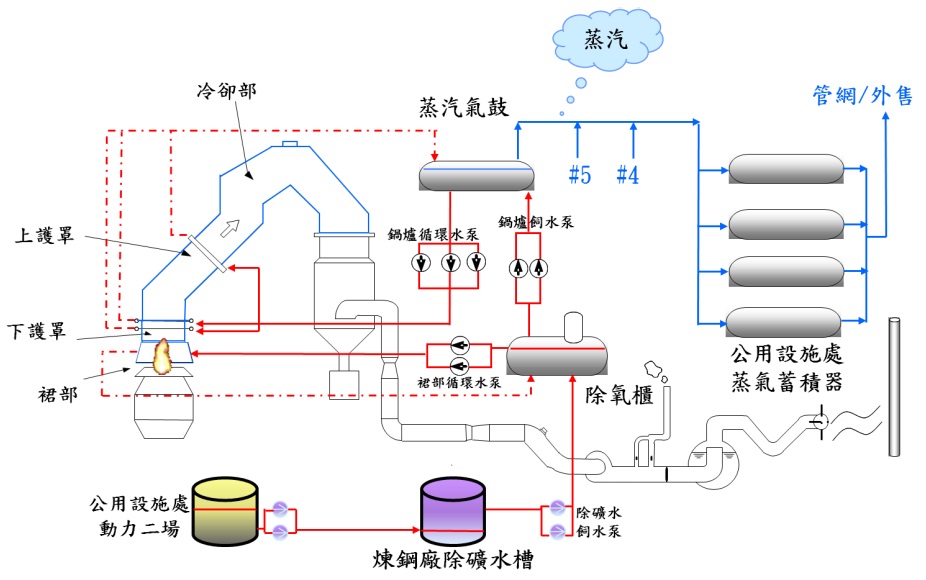

改善後:

現有OG系統主要為水冷式循環冷卻系統,未能有效利用轉爐氣之顯熱,改造工程的目的就是將轉爐氣溫度最高的下護罩、上護罩以及冷卻部改造為鍋爐系統(如下圖),利用高溫廢氣將膜管內的水變為水蒸氣加以回收利用。最佳的顯熱回收技術就是蒸氣鍋爐系統,也是煉鋼製程最可行方案之一,在日本及中國鋼廠多已採用。

整體改造工程範圍

廢熱回收系統流程圖

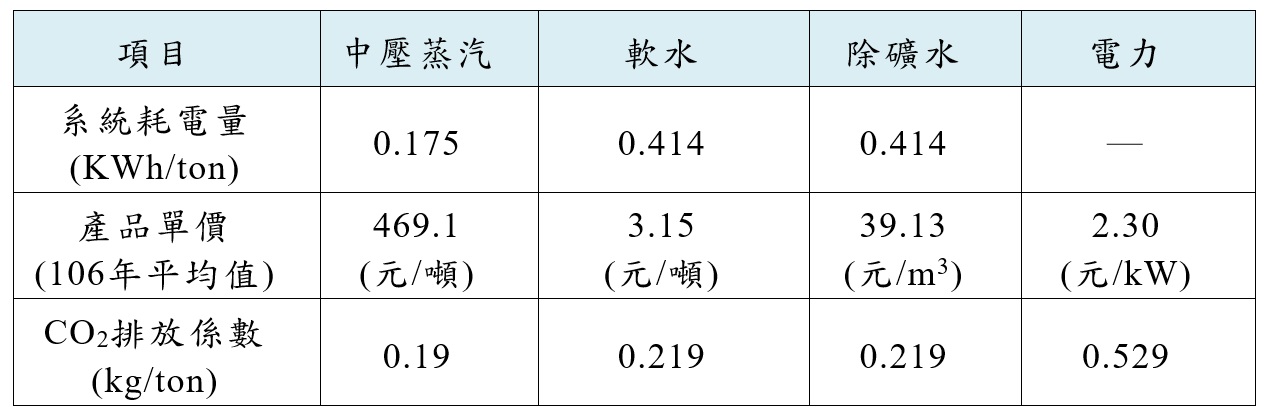

效益計算說明:

- 蒸氣產生收益:根據實際操作數據統計,104年實際吹煉24,228爐,三座轉爐產出蒸氣405,747,996Kg/年。(W5能源年報資料)

- 節省電力:1,082,953度/年

102年計畫尚未執行前,軟水全年度單位使用量為7.846m3/Ton-steel。

計畫執行後,104年軟水全年度單位使用量為3.539m3/Ton-steel。

軟水用量減少54.89%(4.307m3/Ton-steel)。

以104年實際出鋼量6,326,736.3公噸計算,軟水單位用量減少:6,326,736.3×4.307m3/公噸= 27,249,253m3。

以電力轉換係數轉換後,可節省電力:27,249,253m3×0.414度/Ton=11,281,190度。

102年計畫尚未執行前,除礦水全年度使用量為0;計畫執行後,104年除礦水全年度使用量為513,887m3。

以電力轉換係數轉換後將增加電力:513,887m3×0.414度/Ton=212,749度。

新增設備後,104年全年增加用電量:1.5783度/Ton-steel。

以104年實際出鋼量6,326,736.3噸計算,每年增用9,985,488度。

節省電力:27,249,253(軟水)×0.414-513,887(除礦水)×0.414-9,985,488(電力)=1,082,953度=1,082.95千度/年。(註:節省的水量在公共設施處水場轉換為電力使用)

- 經濟效益:192,831.5仟元/年

節省蒸氣:405,748公噸/年×469.1元/公噸=190,336.39仟元/年。

節省電力:1,082.95千度/年×2.304元/度= 2,495.12仟元/年。

合計節省能源:190,336.39仟元/年+2,495.12仟元/年=192,831.5仟元。

- 減少CO2排放量:405,747,996Kg(中壓蒸氣)×0.19+1,082.95千度(電力)×0.525=77,660.67(公噸/年)。

- 投資金額:1,989,683仟元

土木工程:72,000仟元。

機械設備(含備品):688,000仟元。

電氣設備(含備品):570,000仟元。

機械設備安裝工程:412,000仟元。

電氣設備安裝工程:157,000仟元。

其他:90,683仟元。