帶濾機3F300下料管洗液調整節汽改善

403

蒸汽

調控

113年度

案例編號:113-A03-110-PE06 | 行業別:石油及煤製品製造業 | 技術別:製程設備(PE)

節汽

544

(公噸)

能源節約量

39

(公秉油當量/年)

減碳量

156

(公噸/年)

節省費用

342 仟元/年

投資金額

2 仟元/年

回收年限

0.0 年

案例說明

節省用汽量。

設計理念或改善流程

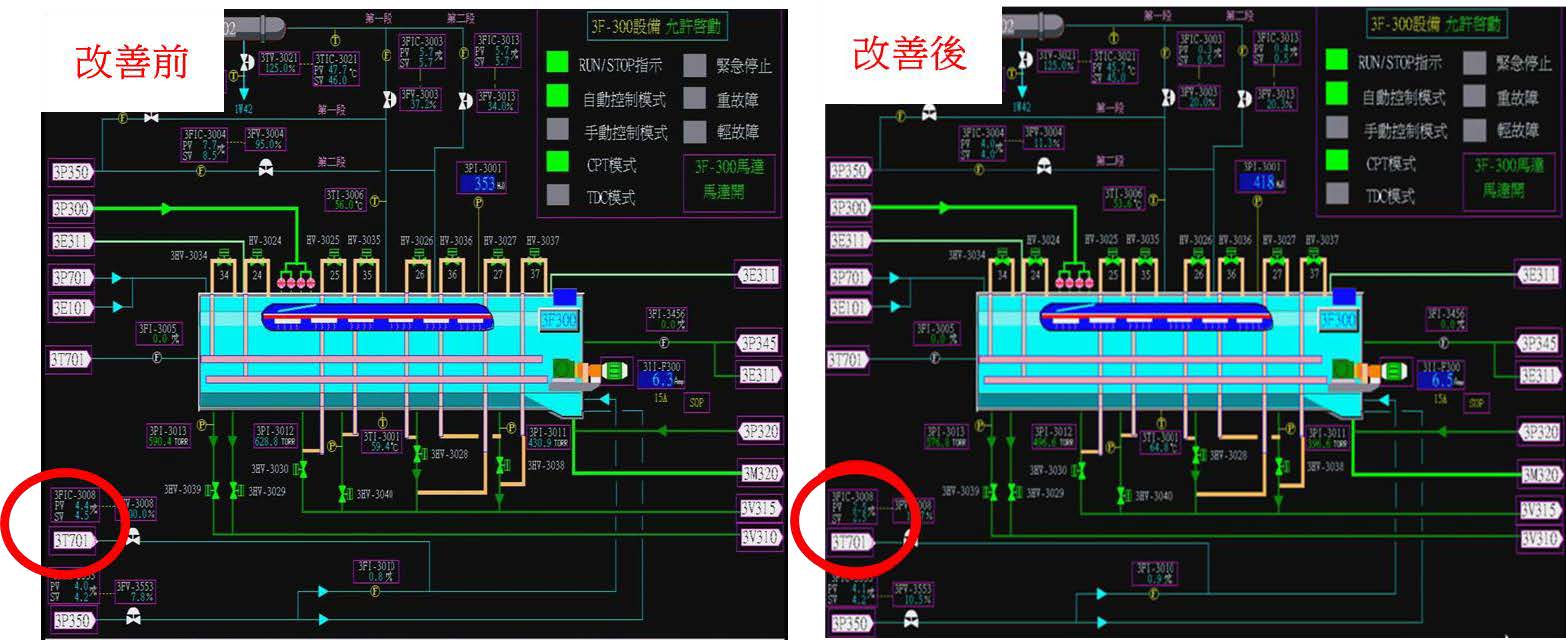

1.BPA三廠第一段結晶製程中,三效蒸發罐3V212出料進入第一次結晶罐3K300進行結晶後利用帶濾機3F300清洗、過濾濾餅,再下料至結晶罐熔融槽

3M320,濾餅下料過程中以回收酚儲槽3T701的回收酚及母洗液暫存槽3V350的母洗液清洗下料管避免堵塞,此清洗量進入第二次結晶過濾後收集於

3V350,收集的清洗量進入再結晶罐脫水塔3C370中脫水,脫水後的塔底液至三效蒸發罐進行酚回收。

2.原3T701下料管清洗量為3.5噸/小時。

3.經測試後,3T701下料管清洗量可由3.5噸/小時降至2.5噸/小時,觀察下料正常,減少3T701下料管清洗量至3C370可減少加熱所需熱量,節省再沸器3E370蒸汽用量,可節省蒸汽0.068噸/小時。

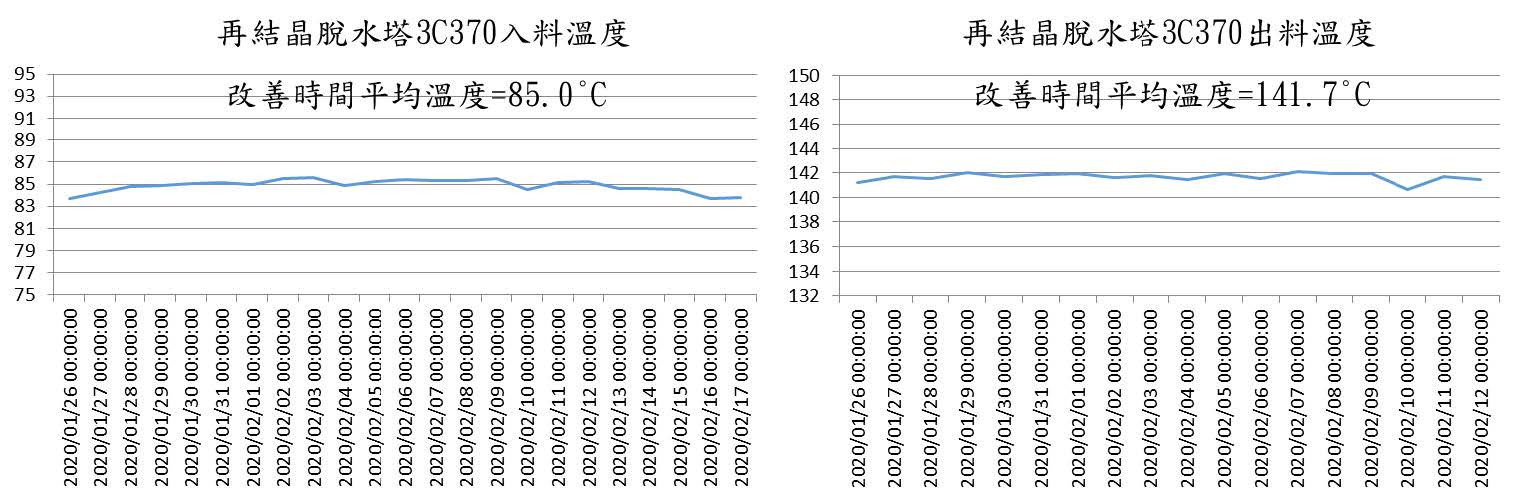

3T701下料管清洗量主成分為酚,由3.5↘2.5噸/小時,可減少3C370入料 1噸/小時,酚主要從3C370塔底出料,因此僅節省酚加熱所需熱量。減少7K蒸汽: 3C370入料*酚比熱*溫差/7K=1ton/hr*0.59kcal/kg-°C*(141.7-85.0°C)/489.32kcal/kg= 0.068噸蒸汽/小時。7K蒸汽單價628元/噸,年效益=節省用汽量*運轉時數*蒸汽單價= 0.068噸/小時*628元/噸*8,000小時/年= 341.632千元。投資金額2仟元,回收年限=投資金額/年效益= 2千元/341.632千元/年=0.01年,碳減量155.97噸/年

改善期間3C370入料平均溫度85.0℃,3C370出料平均溫度141.7℃。

改善前帶濾機3F300之3T701下料管清洗量為3.5噸/小時,改善後降低為2.5噸/小時。