案例說明

本廠發電型態為複循環發電機組,燃料和壓縮空氣在氣渦輪機 燃燒作功發電後,所產生餘熱送到熱回收鍋爐產生蒸汽,蒸汽送到 蒸汽輪機再一次發電,此二階段發電型態稱之為複循環發電,發電 機組運轉一段時間後性能逐漸降低;各項設備運轉安全及可靠度亦 相對不穩定,因此必須依固定週期停止運轉執行設備檢查、維修與 改善等定檢或大修作業。以期維持機組性能、提升供電可靠度。

設計理念或改善流程

(一) #3、#5 機中壓蒸發器管排(IP EVAPOR ATOR)爐管破漏改善。

(二)

(1) 在西側Header room 每2.7m 長抽出並切斷抽出,更換SA178 長2.7m×2.8t 之爐管,並逐一接回至原總長,再安裝東側U 型爐管,西側L 型爐管;本次將IP EVA 塞管處,#1 機毎座HRSG 36支及#4 機毎座HRSG60 支爐管,全部更換,以避免機組運轉中因破管須停機檢修。

(2)由於內Flue Gas 竄流使爐管產生Steam Blanketing,此次大修於第二層爐管Buffle 處加裝陶瓷棉,杜絕Flue Gas 竄流改善ANTIShortpass 問題。

圖為: Insulation:矽纖維布包覆600℃之保溫材

(三)#2、#3 機發電機氫氣及二氧化碳管路鏽蝕改善

#2、#3 機發電機氫氣及二氧化碳管路多處管接處鏽蝕,本次大修停機期間,自氫氣室/二氧化碳室外至機組建築物中間戶外氫氣/二氧化碳管路切除,並更換為全新無縫鋼管,更換完成後進行RT 放射線照片檢測及氣密試驗,檢測結果無焊接不良孔隙且無洩氣現象。

(四)#3、#5 機GT Air Baffle 改善工作

將Air Baffle 拆出後,在第一級轉子葉輪(Air Baffle 固定螺絲處)進行MT 及複製膜檢查,三菱技師於裂痕處磨修後MT 複檢合格。待磨修完成後,在第一級轉子葉輪進行鑽孔作業,待鑽孔作業完成後,進行第一級轉子Air Baffle 回裝。

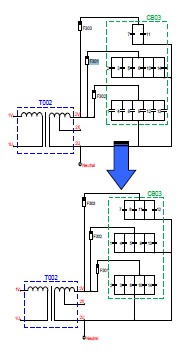

(五)#1GT、#2、#3、#4GT41 及ST、#5、#6 UPS 濾波電容器改善

依據事故後相關電壓、電流、頻率,推測為CB03 濾波電容喪失導致輸出電壓及頻率異常增大,高頻電壓擊穿部份Snubber 之電容而燒毀。經查原設計不中斷電源(UPS)濾波電容器,30KVA Inverter 二迴路電容原設計為6、3 排列,將其改善為5,4 排列;40/50 KVA Inverer 三迴路電容數分別為6、6、2 排列,將其改善為5、5、4 排列,如附圖,以平均分配各迴路電流裝設較多數量之迴路電流保險絲過載而燒毀,因此利用今年度大修停機期間水平展開,規劃將#1GT、#2、#3、#4GT41& ST、

#5、#6 UPS 濾波電容器一併改善,避免因迴路電流保險絲過載而燒毀,減少電容量。透過前述改善,降低高頻諧波及激磁電流,Inverter 輸出總電流因而降低達成節能改善。

(六)#3、#5 機GT 第三級動葉片更換工程

(七)#2 機IPB 溫度錶頭改善