案例說明

本廠UNIT#1/2機組為三對一機複循環發電機組,每部機組均具備 三台氣渦輪機、三座熱回收鍋爐與一部蒸汽渦輪機。每台氣渦輪機具 備一套氣渦輪機冷卻水系統(GT CLOSED COOLING WATER SYSTEM,CCW),提供冷卻水做為發電機及相關設備冷卻之用。機組 運轉時有下列情形: 1. 耗電量高: 每台氣渦輪機冷卻水系統中有一套鰭片式冷卻器及九台散熱風 扇。機組運轉時散熱風扇八台啟動,一台備用;機組待機時散熱風扇 一台啟動,八台備用。每台散熱風扇功率為37KW,因此每台氣渦輪機 冷卻水系統在機組運轉時耗電量為每小時296KW(=37KW*8),機組待 機時耗電量為每小時37KW。 2. 維護頻繁: 氣渦輪機冷卻水系統散熱風扇為皮帶傳動式,並配置於氣渦輪機廠房頂樓,屬於戶外環境。本廠地理位置臨近海岸,戶外風速大、鹽分高與日照強等環境因素。再加上本廠現為任務型發電,起停頻繁,因此散熱風扇起停頻率高,設備故障率高維護不易。 本提案目的在於降低氣渦輪機冷卻水系統散熱風扇使用率,以減少運轉所耗電力(296KW/小時)、降低時規皮帶與惰輪維護成本、並將發電廠機產生之廢熱回收以提升機組效率。

設計理念或改善流程

本案擬利用冷凝水系統進入鍋爐閃化槽熱交換器前的冷凝水來吸

收氣渦輪機冷卻水系統之熱量,取代氣渦輪機冷卻水系統之散熱風扇散熱量,以期能降低風扇運轉需求,進而減少風扇運轉電力消耗、降低維護成本,並將氣渦輪機冷卻水系統產生的熱量予以回收。

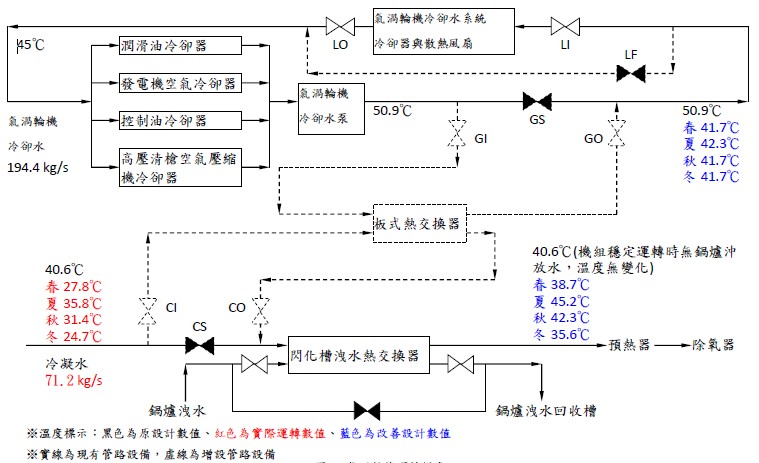

本案規劃增設一套板式熱交換器,分別引進氣渦輪機冷卻水系統中的高溫冷卻水與冷凝水系統中進入閃化槽熱交換器前之低溫冷凝水以進行熱交換(圖二)。

1. 設備規劃:

於氣渦輪機冷卻水系統冷卻水泵出口處附近(氣渦輪機廠房內一29樓,註)增設一座板式熱交換器。

於冷凝水系統中,冷凝水進入鍋爐房後的流量控制閥出口端,在鍋爐房一樓南側增設進出管路與隔離閥(圖二,CO、CI、CS),將冷凝水進出路徑引接至東側通過鍋爐房牆面,再由氣渦輪機廠房西側通過廠房牆面到達位於一樓的板式熱交換器位置,管路配置單向路徑長度約為110公尺。於氣渦輪機冷卻水系統,冷卻水泵出口處增設進出管路與隔離閥(圖二,GO、GI、GS),將冷卻水進出路徑引接至冷卻水泵西側的板式熱交換器,管路配置單向路徑長度約為13公尺。

另於氣渦輪機冷卻水系統之冷卻器進出口管路新增旁通管路與隔離閥(圖二,LF),管路配置單向路徑長度約為19公尺。將經過板式熱交換器後完成一次冷卻的冷卻水再經過冷卻器完成二次冷卻,可增加冷卻水的散熱量。進行冷卻器二次冷卻時,在無散熱風扇運轉僅由空氣自然對流冷卻下,約可使冷卻水溫度再降低1℃。而在冷凝水溫度較低的季節(如冬季),開啟隔離閥LF,並調整板式熱交換器進口閥GI與冷卻器進口閥LI,調節冷卻水流經板式熱交換器與冷卻器的水量,可調整冷卻水溫度與減少熱量散失。最後冷卻水流至氣渦輪機冷卻水系統之附屬冷卻器進行熱交換後回到冷卻水泵完成氣渦輪機冷卻水系統循環(圖二)。