案例說明

以複循環機組之實際燃燒振動監測、煙氣監測、主要運轉資料佐以統計方法證實,在溫度不變之情況下,排煙中氮氧化物(NOx)及燃燒振動與主要運轉參數之關連性,進而建立機組之燃燒運轉特性資料,並建立本廠燃燒調整之技術,藉由各項燃燒參數之調整使得燃燒器內火焰穩定燃燒也能使燃氣NOx控制於標準值之內並獲得最佳之運轉狀態。

設計理念或改善流程

1. 自主燃調實際燃燒特性與負載搖擺測試之資料

以本廠GT32氣渦輪機為例,於不同負載情況下,Pilot Ratio及

Bypass Valve安全運轉之邊界條件如下圖14所示。機組負載搖擺測試

之各項關鍵數據如圖15、圖16、圖17所示,CPFM振動數值、BPT溫

度偏差數值皆符合運轉標準(BPT溫度偏差值小於攝氏20度)以及NOx

排放數值皆符合運轉標準(NOx 小於25ppm)。

圖 14 本廠GT32 氣渦輪機Pilot Ratio 及Bypass Valve 安全運轉之邊界條件

圖 15 GT32 各MW 負載與Low, Mid1, Mid2, Mid3, High 等燃燒震動頻段(kPa)之測試數據

圖 16 GT32 各MW 負載與BPT 溫度偏差(。C)最大與最小值之測試數據

圖 17 GT32 各MW 負載與NOX 排放(ppm)之測試數據

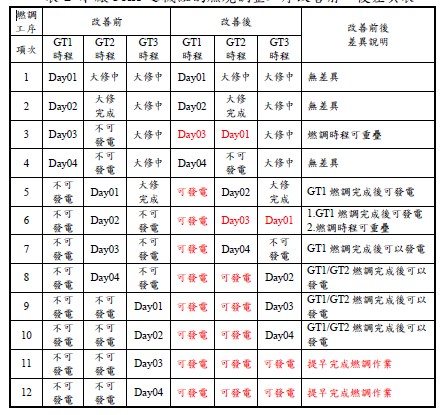

燃燒調整工序改變,各部氣渦輪機之燃調期間得以重疊每一部 GT 燃燒調整共需四天,其每日燃調之詳細時程說明如下。

Day01:機組啟動後到額定轉速下之資料收集以及額定轉速與部分負載下之燃燒調整。

Day02:機組併聯發電後於部分負載、滿載運轉下進行燃燒調整。

Day03:燃燒調整資料收集與分析,新控制參數設計與輸入運轉資料庫。

Day04:機組負載動態變化,以確認燃燒調校後新控制參數的效果。

以本廠3on1之機組的燃燒調整工序改善前與改善後的差異如表2所示。改善後主要的差異說明如下:

(1)建立本廠自主燃調技術後無須配合原廠人力派遣時程進行燃調,電廠可依電力系統需求調整工期及大修排程,不會影響機組供電彈性。

(2)增設的氮氧化物偵測管路與設備,除讓各部氣渦輪機燃調時程可以重疊外,對於完成燃燒調整的機組可以發電,不會影響機組的可用率。

表 2 本廠3on1 之機組的燃燒調整工序改善前、後差異表