案例說明

該廠為進行UPW系統最佳化,實施以下之措施: 1.降低HOT UPW供應量。 2.Hot UPW回流水切入Hot UPW Tank。 3.Hot UPW sub main take off閥件流量調整。

設計理念或改善流程

該廠改善方法如下:

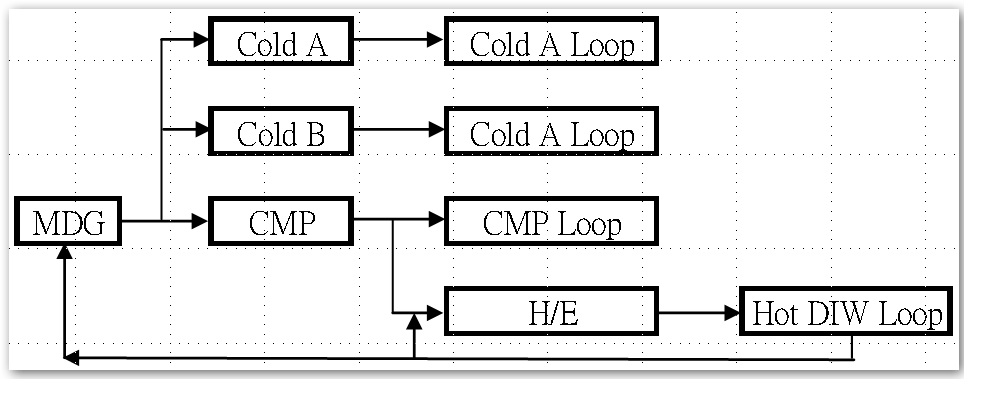

UPW供應FAB Tool使用,其中Cold A、 Cold B及CMP供應溫度為23℃,而HOT DIW供應溫度則為70℃,HOT DIW因高溫無法通過CP樹脂進行獨立離子交換,因此該廠使用CMP loop之UPW進行熱交換作為Hot DIW Loop供應使用,示意如下:

因HotDIW 70℃之特性,其供應成本更甚其它UPW,為此該廠針對HOW DIW進行連續三年之調整,朝系統最佳化持續改善。

1.觀察HUPW供應量為91CMH,以25%(22CMH)設計回流,初估製程消耗量可供給

69CMH,但觀察歷史資料最大消耗量約為75CMH(維持2分鐘/3個月一次),常態平均消耗量約28CMH,故調降HUPW供應量由91至85CMH,達瓦斯節能。

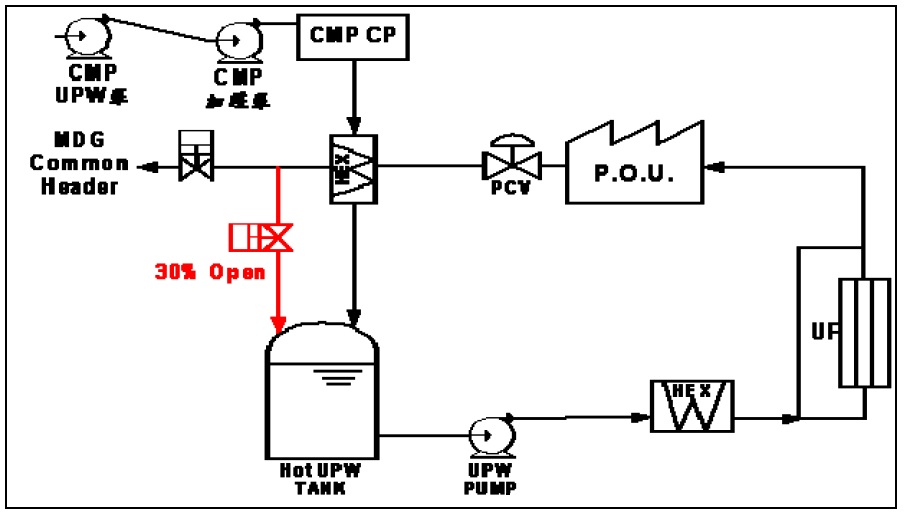

2.考量Hot UPW高溫於PVDF管路釋出離子較大,初期設計回流熱水全數回到MDG,進行再一次離子交換。此舉將造成MDG溫度上升,Cold DIW將需再次降溫。透過長時間與解析室配合進行回水至Hot UPW tank水質監測,將回水調整30%回流Hot UPW Tank,減少CMP UPW系統之負載,MDG出口溫度降低0.3℃,可降低Cold-UPW端熱交換器之冰水需求,CMP供應由210CMH調降至190CMH,CMP UPW泵浦與加壓泵之負載下降。

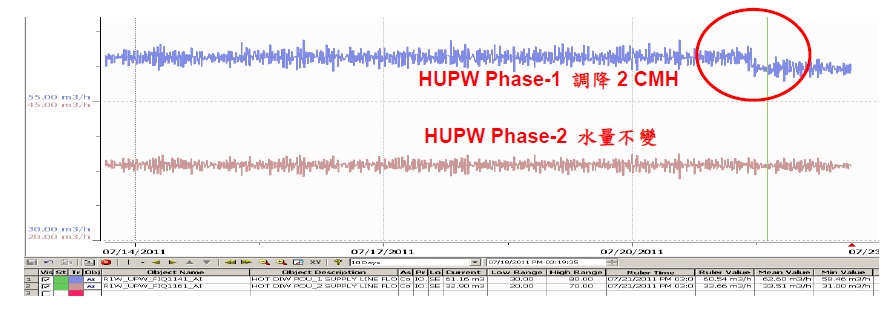

3.考量UPW水質要求較高,為避免管路死水,廠內管路皆需設計回水,也因此增加供應量。於是進行利用調升壓差提升流速之方式將Phase-1所有Submain回水之take-off關小,提高差壓,故可調降供應流量2 CMH(96→94) 。

4. 降低HOT UPW供應量:

2008年12月份HUPW供應量為91CMH,以25%(22CMH)設計回流,初估製程消耗量可供給69CMH,但觀察歷史資料最大消耗量約為75CMH(維持2分鐘/3個月一次),常態平均消耗量約28CMH,故調降HUPW 為85 CMH以利瓦斯節能。

5. Hot UPW回流水切入Hot UPW Tank

Hot UPW迴水調整30%迴流到Hot UPW Tank,減少CMP UPW系統之負載。

MDG出口溫度降低0.3℃,可降低Cold-UPW端熱交換器之冰水需求每小時節省 22.95kWh, CMP供應由210CMH調降至190CMH,CMP UPW泵浦與加壓泵之負降下降,UPW泵浦負載節能:2.4kWh;加壓泵負載節能:3.12kWh。

6. Hot UPW submain take off閥件流量調整。

將Phase-1所有Submain回水之take-off關小,提高差壓,調降供應流量2 CMH(96→94) 。

全日熱損失:200L/hr * 20台* 7℃*24hr/日=672,000Kcal/日。

風扇單顆散熱:228,636 Kcal/h。

每日可減少散熱運轉時數:672,00/228,636=2.94hr。

每年可節省電費:2.94hr*2.093(電費單價)*25kW(風扇耗電量)*365天=56,150元。