案例說明

該廠於不影響生產狀況下,分三階段進行以下之節能措施,將運轉操作值調整至最低限度或停機,以節省電能。 1. 配合R2 Phase0機台Move-In,FFU原運轉297台,停止運轉176台。 2. 配合R2 Phase0機台Move-In,MAU 403由原運轉27HZ台,降載至20HZ。 3. 配合R2 Phase0機台Move-In,DCC運轉台數由原運轉7台,關閉3台。 4. Exhaust風量降低及效益說明。 5. SNG VMB SOX減量100~50%-->6次/小時換氣量。 6. Dry coil pump關閉節能。 7. 調整黃光區MAU風門,減少風管背壓,降低MAU運轉頻率。 8. 非夏季時段降低MAU第1段冷排出風溫度由16℃調降至14℃。

設計理念或改善流程

該廠改善方式如下:

98年(第一階段)

1. 配合R2 Phase0機台Move-In,FFU原運轉297台,停止運轉176台。

1.1因未MOVE IN機台延後,僅保留最低環境循環需求用量,以維持無塵室潔淨度。

2. 配合R2 Phase0機台Move-In,MAU 403由原運轉27HZ/台,降載至20HZ。

2.1因Move in延後,外氣僅供應維持基本正壓需求,MAU(外氣空調箱)最低運轉頻率由60 → 20Hz →OFF,以節省電力。

2.2實施時間:

第一階段:98/02/21~98/05/23共92天,調降至20Hz

電力節省:108*-108*(20/60)^3= 104 KW

第二階段:98/05/24~98/12/31 共192天,MAU OFF利用旁邊相鄰無塵室

洩漏量維持正壓,同時管制該區禁止人員進入。

電力節省:Fan 108KW+Air Washer 22KW= 130 KW

3. 配合R2 Phase0機台Move-In,DCC運轉台數由原運轉7台,關閉3台。

3.1因Move in延後,環境無機台熱負載需求,將乾盤管循環PUMP局部關閉,以節省電力。

3.2實施時間:

第一階段:98/04/01~98/05/23共53天,關閉3台共8.9KW。

第二階段:98/05/24~98/9/25 共125天,7台全關共20KW。

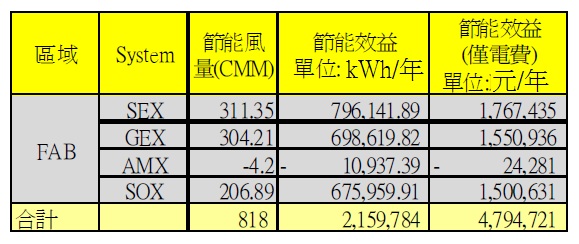

4. Exhaust風量降低及效益說明。

4.1 製程設備排氣節能:調降機台Exhaust抽氣量,以達節能目的(調降Fab 機台或環境排氣量,可減少MAU/排氣之供應風量,進而降低電力需求)。

4.1.1 依設備機台數據與設備討論有無調降空間,確認調降數據後進行調降作業。

4.1.2 相同機型調整以一台進行測試,調整方式採逐步微調方式調整無異狀後相同機型再進行全面調整。

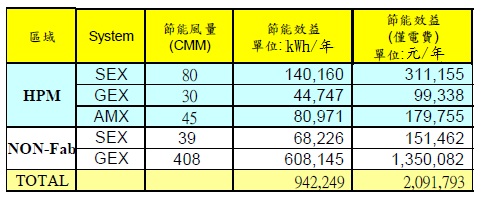

4.2 調降HPM區/Non Fab區氣體化學房機台,設備機台及環境排氣量,可減少MAU/排氣 之供應風量以達節能目的。

99年(第二階段)

5. SNG VMB SOX減量100~50%-->6次/小時換氣量。

5.1依據FM 7-7損害防阻規範提到氣瓶櫃應長時間抽氣,滿足6次/小時換氣量,排氣系統24小時監控,保持閥箱內負壓狀態,故將閥箱內排氣閥關小,減少SOX排氣使用量,以達節能之目的。

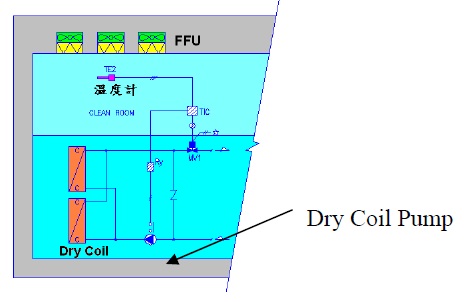

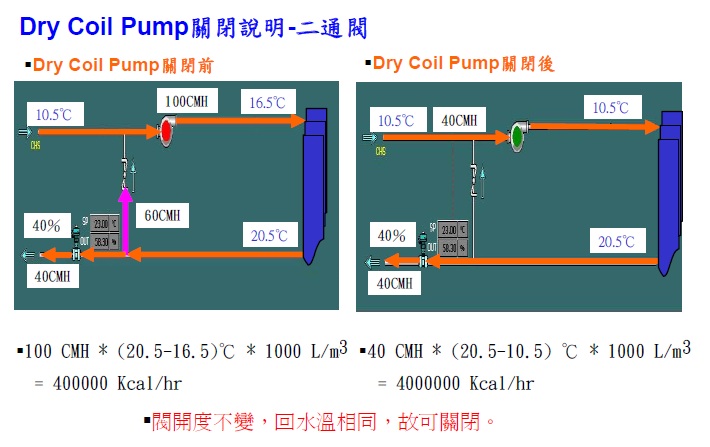

6. Dry coil pump關閉節能。

6.1因應目前9℃冰水出水溫度已調高至10.5℃,已高於無塵室露點溫度9.8℃(盤管不會結露),故可將Dry Coil Pump關閉節能。

100年(第三階段)

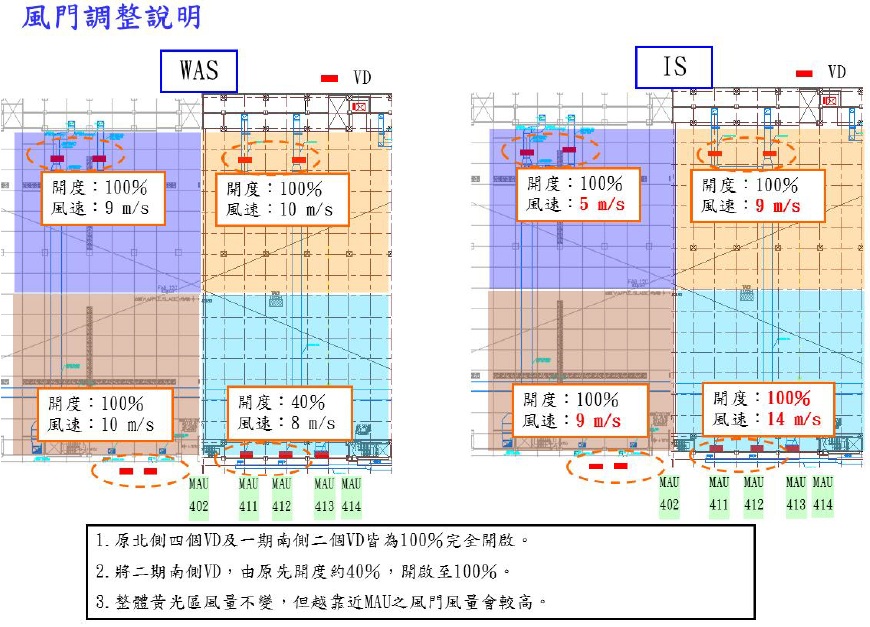

7. 調整黃光區MAU風門,減少風管背壓,降低MAU運轉頻率。

7.1因建廠時,為使黃光區一二期、南北側進風量一致,二期南側風門開度較小;目前無塵室內熱負載皆很高,將風門全開,二期南側進風量增加,不會造成室內溫度過低。(整體風量不變)

7.2將二期南側風門全開,風量增加(Dry coil開度會變小),其他區風量減少(Dry coil閥開度增加),觀察無塵室溫度仍可穩定。

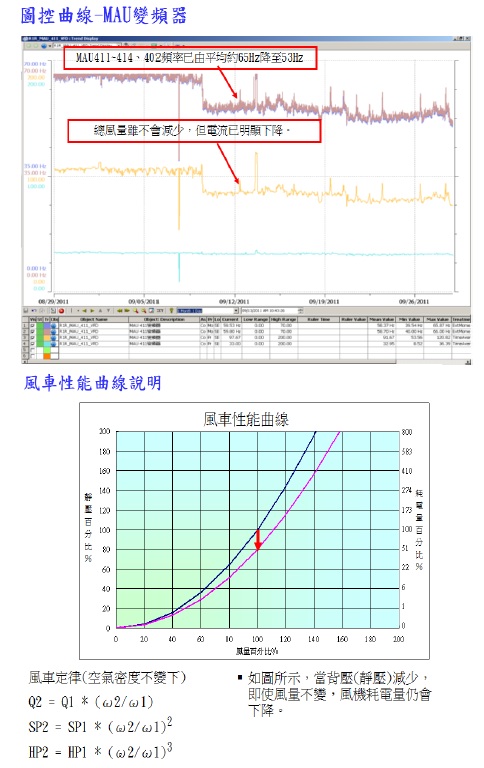

7.3 MAU 因風管背壓變小,變頻器頻率由65Hz降為53Hz,圖控上二次側電流明顯減小;實際量測一次側電流差異,即可算出節能效益。

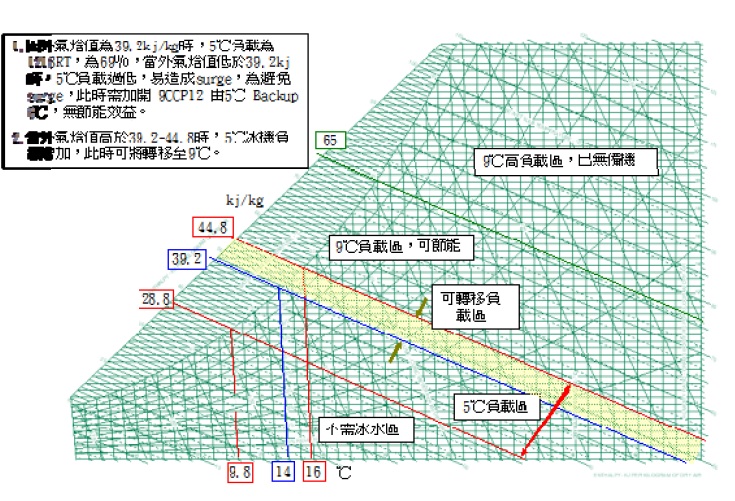

8. 非夏季時段降低MAU第1段冷排出風溫度由16℃調降至14℃。

8.1 因5℃冰水相較於9℃冰水,單位冷凍噸成本較高。

8.2 非夏季時,由於9℃冰水用量負載較低,所以可將 MAU 第一段冷盤出風設定溫度調低二度,將5℃的部份負載轉移至9℃扛載。

8.3 依MAU之總風量,再計算焓差,即可算出節能效益。

8.4 實際執行時,僅需於夏季7月份到達時,當9℃冰機RT大於13,000RT時,再將溫度調整回16℃即可,於9月底時, 9℃冰機RT小於13,000RT,即可調降二度為14℃。