案例說明

該廠之CDA系統節能工作,在壓力不調整狀況下,先檢討乾燥機加熱再生及減少Purge風量,以求在不影響現場生產需求下再進行空壓機運轉調整,達到節能目標,區分以下8項目執行。 1.有熱式乾燥機再生模式由定時模式改為節能模式。 2.縮短Dryer冷卻時間,可減少冷卻風量以達到節能之效。 3.無熱式乾燥機再生風量調降節能: 3-1再生壓力調降36→15PSIG,減少再生風量。 3-2再生周期延長2→5MIN。 3-3再生壓力調降15→10PSIG,減少再生風量。 4.將WWR/AWR/CMP中間槽水質均勻混合用CDA停用。 5.將螺旋式CDA用冷卻水泵由原2台同時運作,關閉1台冷卻水泵運作,節省運轉電能。 6.CDA Dryer 建壓關機節能。 7.空壓機並聯運轉模式節能。 8.CDA空壓機最佳壓力設定調整維持運轉最低耗電量。

設計理念或改善流程

該廠之改善理念如下:

執行理念:CDA節能由使用端進行檢討,在不影響生產條件下,進行用量減少,運作條件修正。

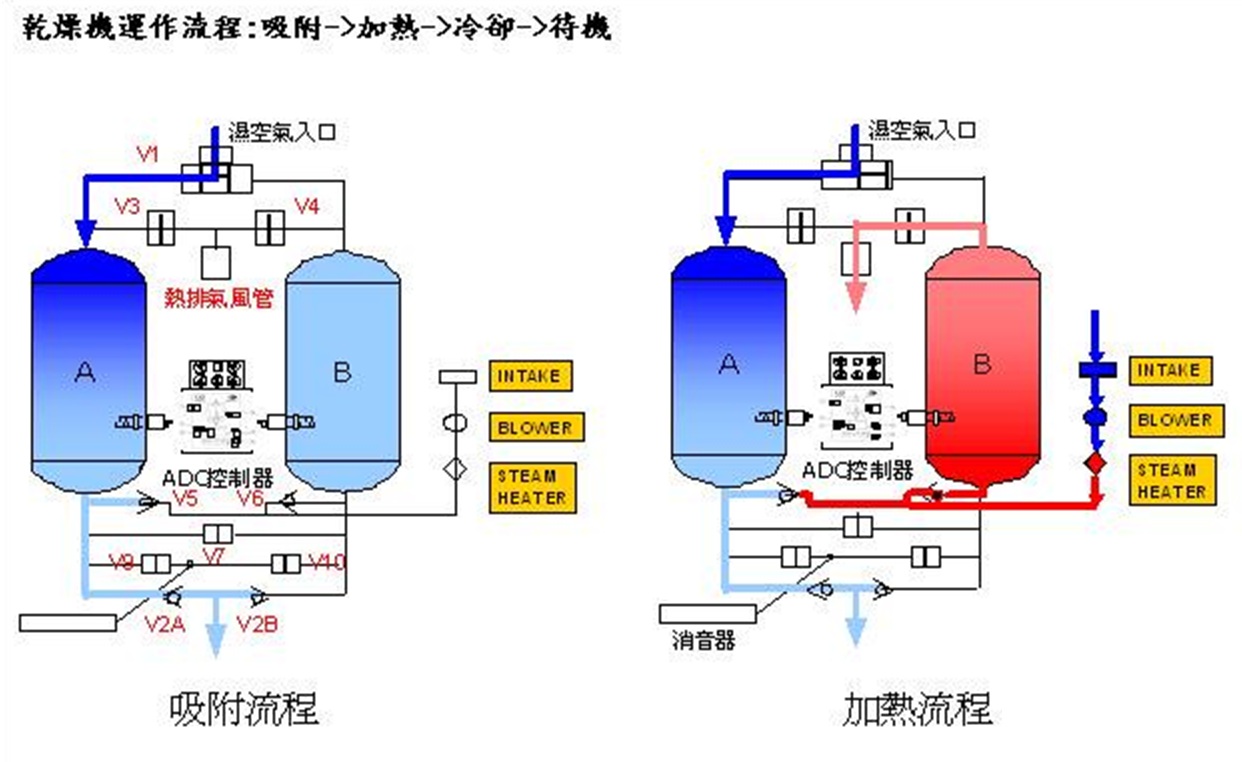

1.有熱式乾燥機再生模式由定時模式改為節能模式:

1.1.目前乾燥機是以“定時模式”再生。

1.2.CAB4000型每11HR做再生循環;CAB5000型每13HR做再生循環。

1.3.加裝露點感測器利用露點感測器偵測桶槽內含水量,來決定再生時間:延長再生 時間→減少再生次數(Blower和Heater作動次數)→節省冷卻風量。

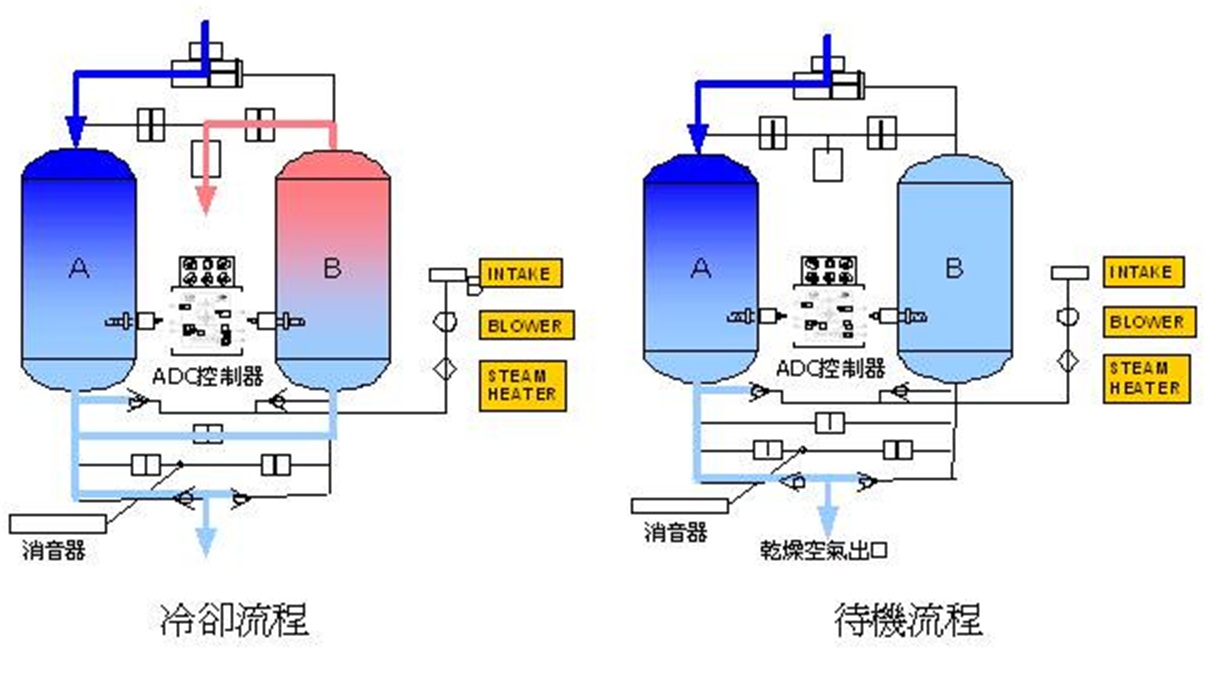

2.縮短Dryer冷卻時間,可減少冷卻風量以達到節能之效:

以原廠所提供資料-冷卻溫度50 ℃為基準,紀錄最快低於50 ℃冷卻時間,進行調整

2.1每次向下調整 30 分鐘,調整後必須測試 2 個Cycle ,確認冷卻後桶槽溫度可以與入口壓縮空氣溫度平衡;依此方式逐次向下調整。

2.2溫度調至 250 分鐘以下時每次調整時間為10 分鐘,已抄表紀錄計算最接近溫度降到與入口壓縮空氣平衡之最佳化。

2.3原廠建議-最低極限勿低於 200 分鐘。

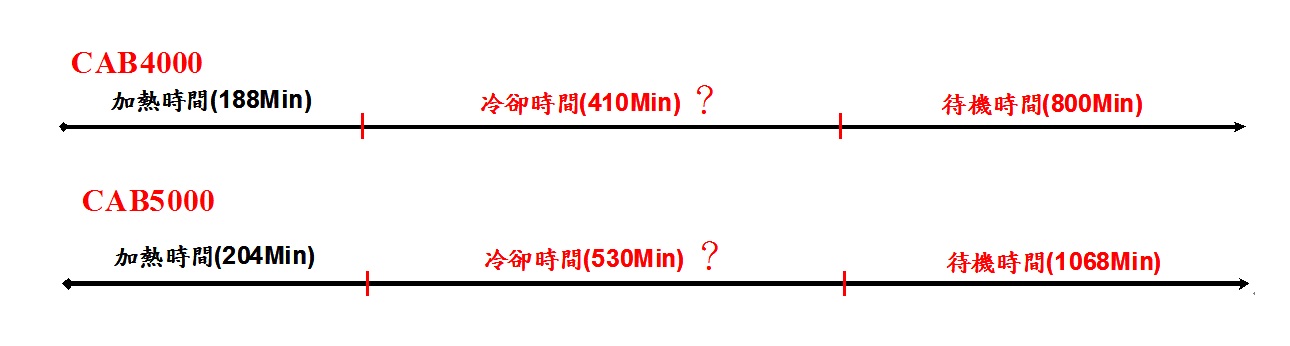

3.無熱式乾燥機再生風量調降節能為確保供應品質,採取逐步調整:

3.1原廠設計之無熱式乾燥機再生壓力設定為 36 psi,目前四台Dryer尾端之含水量 約100 ppb,離規範500 ppb尚有節能空間,將再生風量設法調降,可節省PCDA風量,可藉由調降再生壓力,降低再生風量。

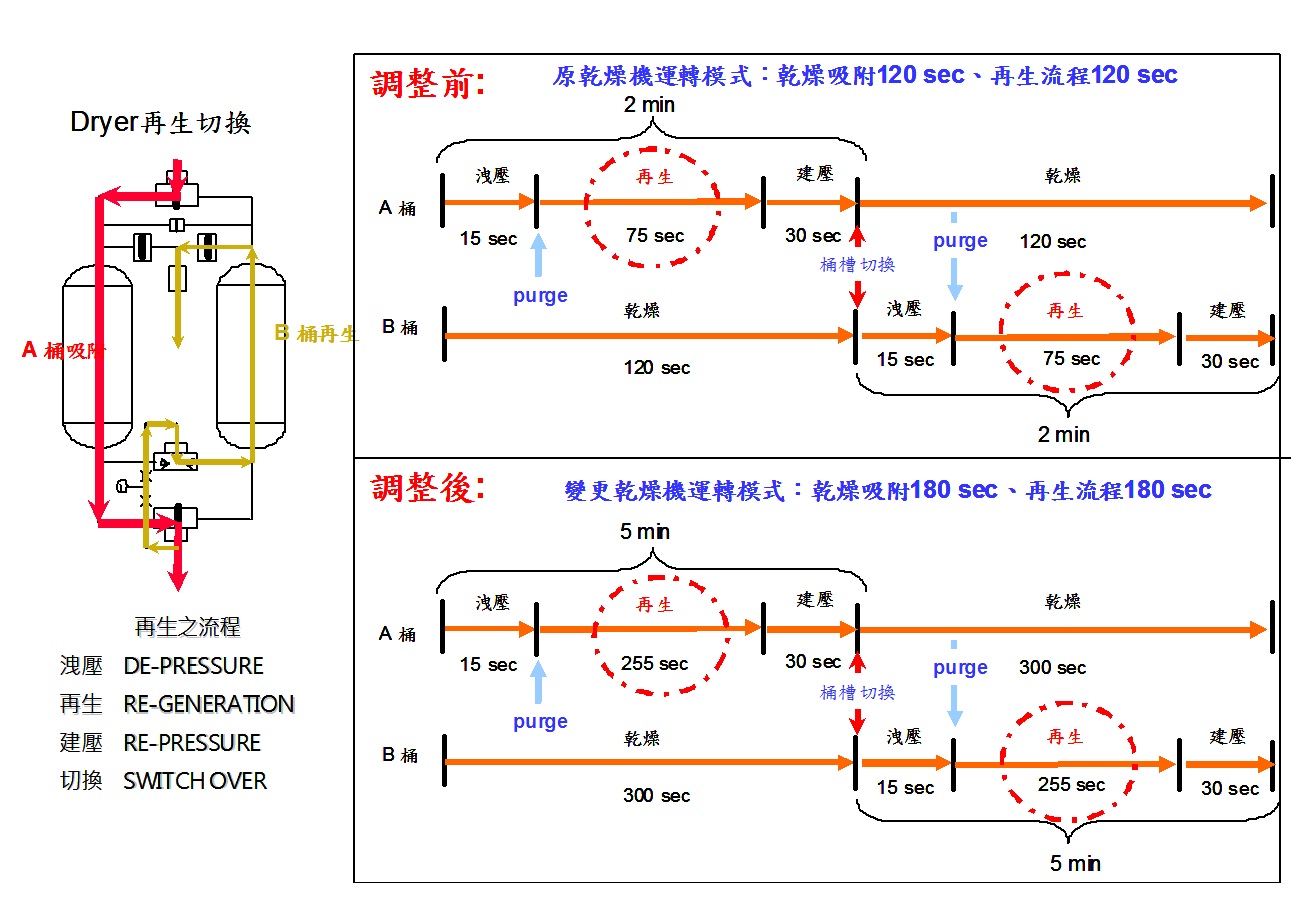

3.2無熱式乾燥機4分鐘為1 Cycle,再生桶槽再生風量約75秒,如下表:

3.3再生周期延長2→5MIN:

逐台改變週期設定值,並觀察露點值及含水率之變化, 如無變化,則持續往下一機組調整。

執行測試期間:99/04/15~99/04/19(測試2min→min)

99/04/25~99/04/29 (測試3min→5min)

3.4再生壓力調降15→10PSIG,減少再生風量

本階段再將再生壓力15 psi調降至10psi,約0.7 kg/cm2,為壓力錶最低下限,不 建議再做調降。

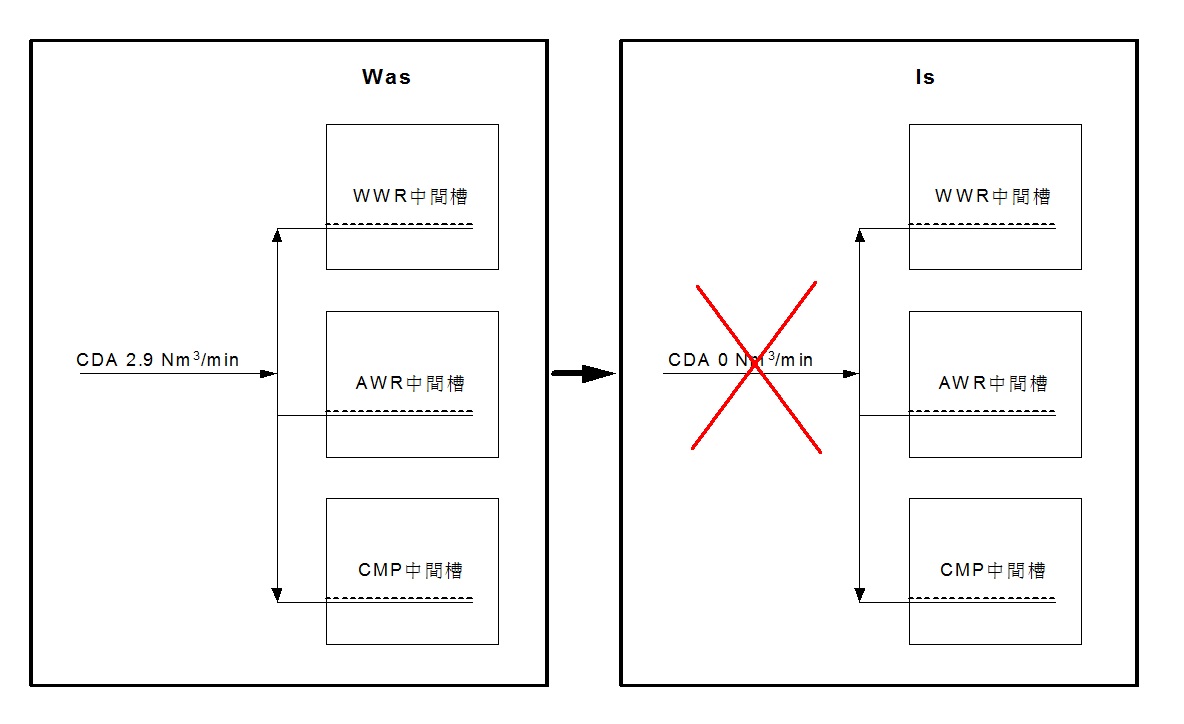

4. 將WWR/AWR/CMP中間槽水質均勻混合用CDA停用。

CDA原本功能為使WWR/AWR/CMP中間槽水質分析時可得到穩定分析結果,但經實際測試後,發現有無CDA混合並不影響水質分析,故將CDA停止使用。

5 螺旋式CDA冷卻水泵節能

5.1單台螺旋式空壓機冷卻水流量需 156 LPM,二台所需總冷卻水量為 312 LPM,單台冷卻水泵流量為 468 LPM。

5.2 二台螺旋式空壓機僅需一台冷卻水泵即可,因此可將一台冷卻水泵關閉。

6. CDA Dryer 建壓關機節能

因CDA空壓機可產出的風量為 21,312 CMH(不含備台),而Dryer七台可處理的風量 為27,455 CMH,故可關閉1台Dryer,維持處理風量為23,355 CMH,故可在關閉一台當備機。

7.空壓機並聯運轉模式節能

因CDA空壓機每台負載不同,且目前CDA共有四種型式,每種機型性能不一樣,故藉由各種運轉機組搭配,找出最佳省電組合。

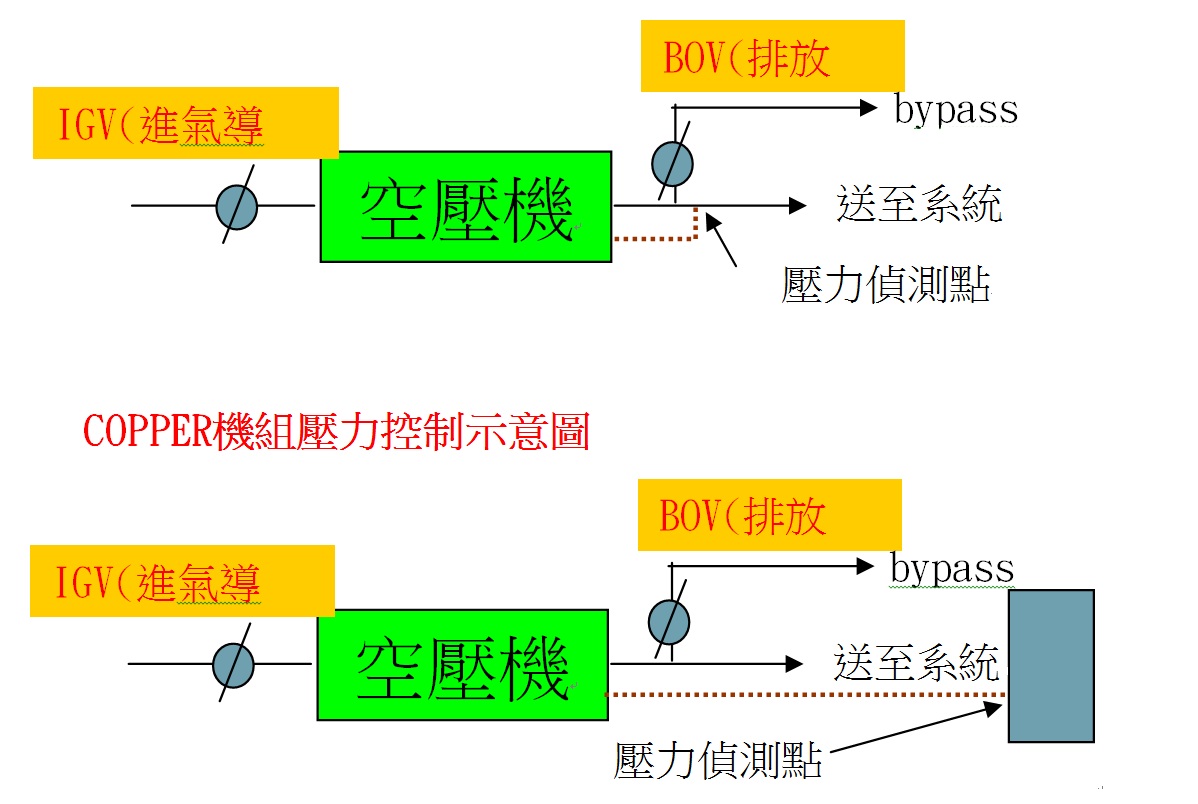

8.CDA空壓機最佳壓力設定調整維持運轉最低耗電量

因廠內CDA空壓機共有四種型式,而各型式的容量、性能及控制方式不同,故藉由調 整各機組壓力,找出最佳省電組合。

由該廠值班員工抄錶發現ELLIOTT空壓機投入系統運轉時,均以最低運轉電流運轉, 但UNLOAD Valve 開度卻有15~21%,若能將一部份系統負載轉移至ELLIOTT空壓機,讓UNLO AD Valve 開度維持至0 %,則可節省能源之浪費。

調整原則:

a.系統維持7台空壓機運轉。

b. UNLOAD Valve 開度需為0%。

c.二台螺旋機需維持UNLOAD狀態下運轉。

d.AFTEER BUFFER TANK壓力需維持8.7~8.65 kg/cm2。

e.COPPER機組電流容調最小值接近Surge控制線。

分別關閉一台離心式空壓機,依上述原則調整壓力,觀察各空壓機運轉電流及系統壓力變化。