案例說明

(一)本廠維護大樓地下室設有水潤滑無油螺旋式空氣壓縮機一組,機型為復盛牌-ZW376W(II),其壓縮機馬達輸出馬力為37 kW,提供壓縮空氣至行政區車輛打氣站及甲乙兩棟修理工廠維修工作時使用。 (二) 該空壓機於民國95 年設置後,設定每日上午8 點自動開機,至晚上8 點自動關機,並設定當空壓機內壓力感測器偵測壓力低於4.0 kg/cm2G 時,重車模式啟動,壓縮機開始運轉,當空壓機內壓力達到6.5 kg/cm2G 轉為空車模式。 (三) 空壓機其他附屬設備有:1.空氣乾燥機、2.冷卻水循環馬達、3.冷卻水 塔散熱風扇,無論壓縮機運轉或停機,均設定為全日二十四小時運轉, 故本廠空壓機其附屬設備八年內皆以此設定運轉,使得能源浪費甚巨。 (四) 空氣乾燥機配置一只自動洩水閥(詳如下圖),排水頻率約為3 秒/次,洩 水閥排水的同時亦排出空壓機內之壓縮空氣,使壓力一直降低,因此空 壓機啟停次數極頻繁。經觀察每日空壓機於首次升壓完畢後,約每空車3 分鐘後即重車運轉3.5 分鐘,不斷循環動作。 (五) 壓縮空氣於上班時間內使用量較大,行政區車輛打氣站平時之使用量並 不多,經長時間量測使用量後,空壓機無需每日運轉12 小時。 (六) 壓縮空氣自空壓機壓縮後,經由管路至空氣乾燥機祛除水份,再進入空 氣貯存槽存放,空氣乾燥機內之自動洩水閥約3 秒排水一次,將水排出 的同時,亦排出管路中壓縮空氣,經計算約排氣17 分鐘後,空壓機內 壓力感測器即偵測到壓力低於4.0 kg/cm2G,空壓機自動進入重車運轉3 分鐘,重新壓縮空氣,不斷依此循環作動;由於空氣乾燥機至空氣貯存 槽之間設置一只止回閥,自動洩水閥僅排出空壓機至空氣乾燥機間管路 之空氣,故空壓機約運轉3 分鐘即可達6.5 kg/cm2G。 (七) 空壓機附屬之冷卻水循環馬達及冷卻水塔散熱風扇未連結空壓機作動, 無論空壓機運轉或停機,冷卻水循環馬達及冷卻水塔散熱風扇皆為全日 二十四小時運轉,造成電力無謂之浪費。

設計理念或改善流程

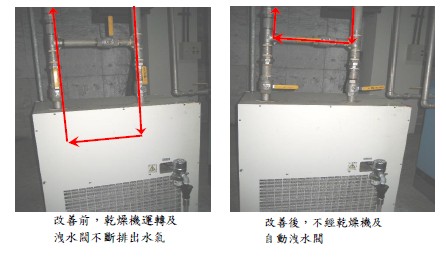

一、停止使用空氣乾燥機(如下圖)因本空壓機之壓縮空氣用途於甲乙兩棟修理工廠維修作業上使用及車輛打氣用,且使用量不大,故此壓縮空氣品質無需太高,改善後,壓縮空氣將不經由空氣乾燥機,而直接進入空氣貯存槽。

(二) 關閉自動洩水閥(詳如右下圖)原欲減少自動洩水閥排放量頻率,經測試調整後,頻率最慢仍為3秒/次,故決定將自動洩水閥關閉。不經過空氣乾燥機及自動洩水閥之壓縮空氣,冷凝後之水份將會集中於空氣貯存槽底部及空氣乾燥機管路低點。為排出冷凝水,將移用系統後端-甲棟修理工廠空氣貯存槽之祛水器至系統前端-維護大樓空氣貯存槽設置,並於每月檢查保養時定期開啟洩水閥及祛水器排出水份,以確認排水功能是否正常。

(三) 縮短空壓機運轉時間由於關閉自動洩水閥,在無大量使用壓縮空氣於維修作業之情況下,經長期觀察每日壓縮機啟停次數約縮減為2至3次;空壓機於下午關機後,壓縮空氣至隔日上午開機前仍約有3 kg/cm2G左右之貯存量,足夠供給晚上加班之使用量,故設定開、關機時間改為上午8點15分自動開機及下午4點15分自動關機。

(四) 更改冷卻水循環馬達之啟動電源線路委託電氣組協助修改冷卻水循環馬達與壓縮機重車運轉時同時啟動,並於壓縮機停機後同時停止,經觀察結果,空壓機於壓力4.0kg/cm2G運轉至6.5 kg/cm2G期間,機內溫度約保持於50℃(空壓機運轉時,若內部溫度上升至65℃即跳脫),故依此設定作動,空壓機於停機後不致因高溫餘熱致使空壓機內部元件損壞。

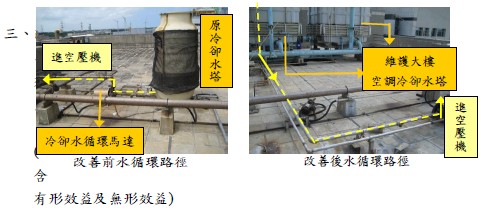

(五) 停止使用冷卻水塔(如下頁圖):在改善空壓機設定期間,冷卻水塔散熱風扇發生葉片斷裂及馬達損壞,由於無散熱風扇運轉,加上冷卻水塔容量僅約0.3 m3之情形下,導致空壓機冷卻效果不佳,造成空壓機重車運轉中時常跳脫,為節省維修費用及考量空壓機使用量不大,故將空壓機冷卻水循環路徑改管連接至維護大樓空調冷卻水塔,評估夏天時可一併由空調冷卻水風扇散熱,冬天時雖空調未運轉,但維護大樓空調水塔容量約有4 m3,冷卻水容量較以往多了十三倍,故不會影響空壓機冷卻效果;停止使用原空壓機冷卻水塔,即可完全節省冷卻水塔散熱風扇運轉所耗費之能源及清潔水塔之人力。