塗裝空壓機多機連鎖管理系統導入

4443

塗裝

空壓機

PLC

107年度

案例編號:107-A01-106-UT01 | 行業別:汽車及其零件製造業 | 技術別:公用設備(UT)

節省電力

176

(千度)

能源節約量

17

(公秉油當量/年)

減碳量

97

(公噸/年)

節省費用

562 仟元/年

投資金額

500 仟元/年

回收年限

0.9 年

案例說明

為消除空壓機空車運轉損失,增設塗裝空壓機多機連鎖監控。

設計理念或改善流程

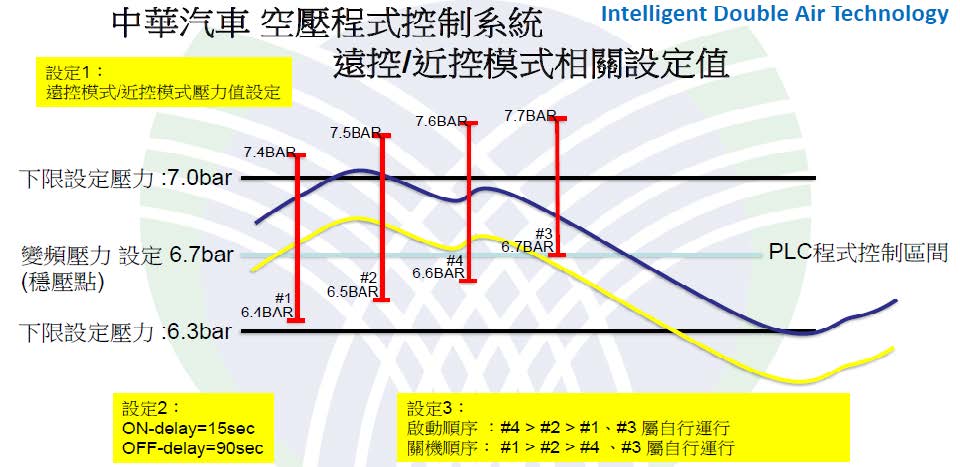

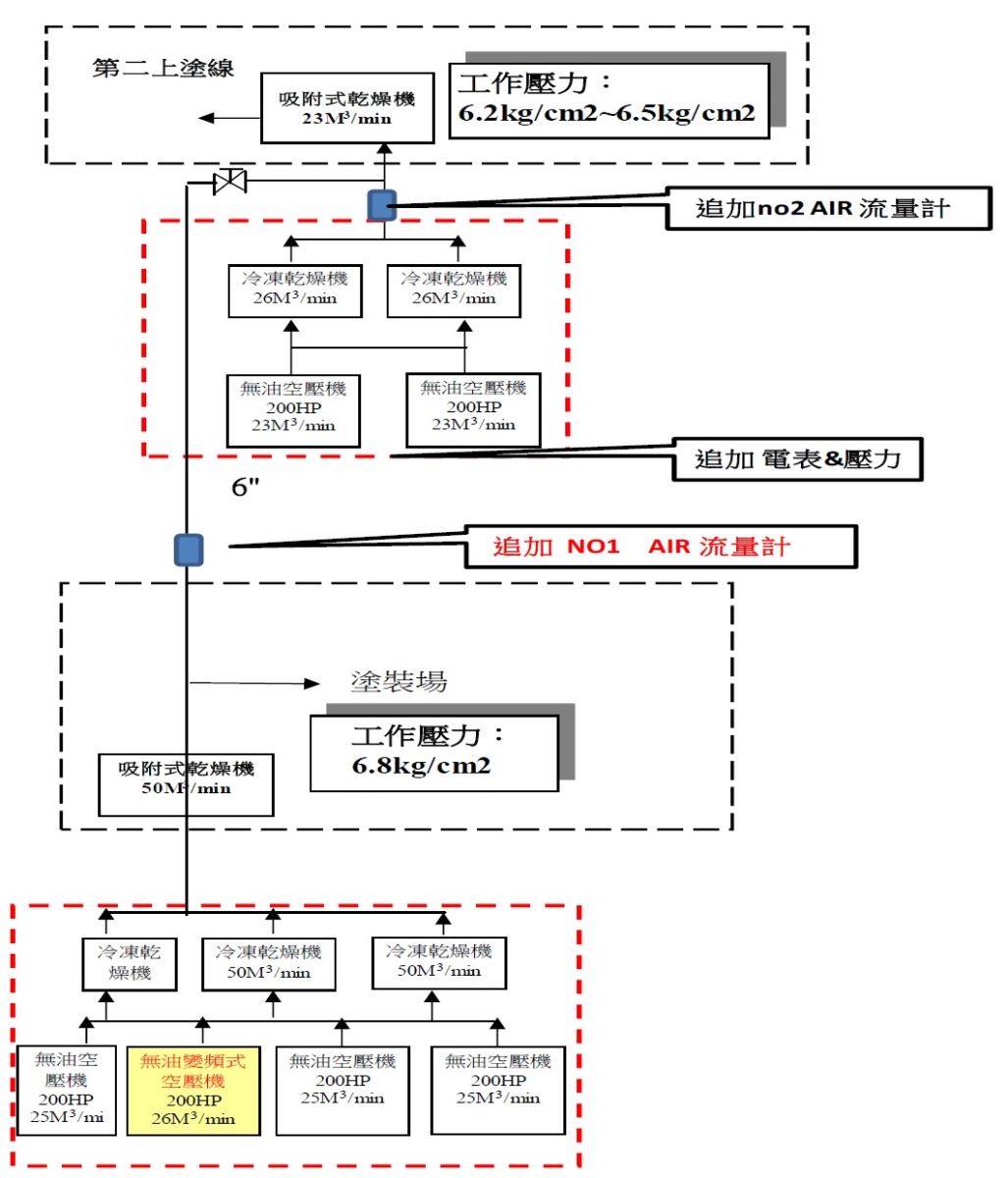

由新增設AIR流量計偵測現場需求用氣量,壓力表以及各個空壓機會將即時電表資訊傳輸到能源管理系統進行試算。經過數據分析後,透過PLC模組來控制啟停空壓機(變頻器)+基載,達到最佳運轉微調控制,減少空車運轉。

改善前:

監控空壓機群數共7台空壓主機,原先已有電流值顯示,但缺乏即時用電量與通訊功能。

改善後:

本項空壓機節能監控工作,主要將裝配廠無油式200hp的4台空壓機,與新上塗無油式200hp的2台空壓機,兩個空壓迴路進行多機群控的節能控制,此迴路上的空氣壓力互相備援。

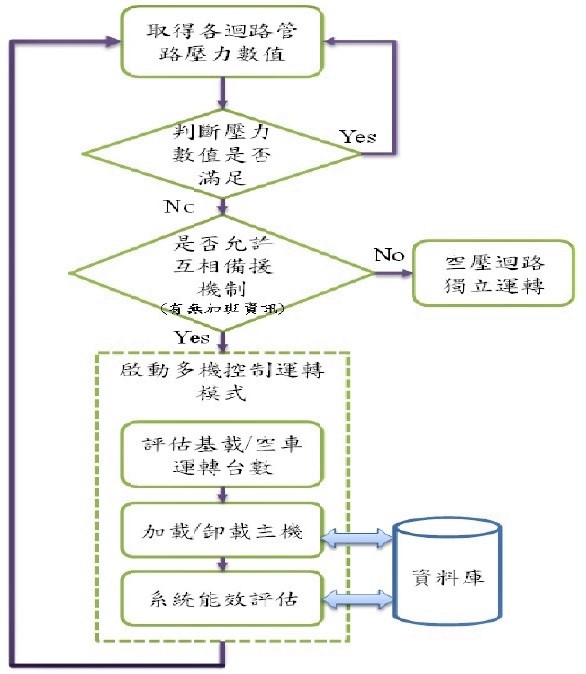

在多機連鎖控制流程中,需進行彼此是否可以相互備援的判斷,依空壓機群多機控制流程圖所示,當取得量迴路管路壓力數值後,將判斷壓力數值是否滿足需求,當其中一迴路或平均數值未滿足壓力設定值時,將在判斷其當下是否允許互相備援的條件,如該時段是否為正常班時段,因若非正常班時,可能僅有一迴路有需求,若以管路的路徑上,為減少管損的發生,將以單邊獨立供應執行。

效益計算說明:

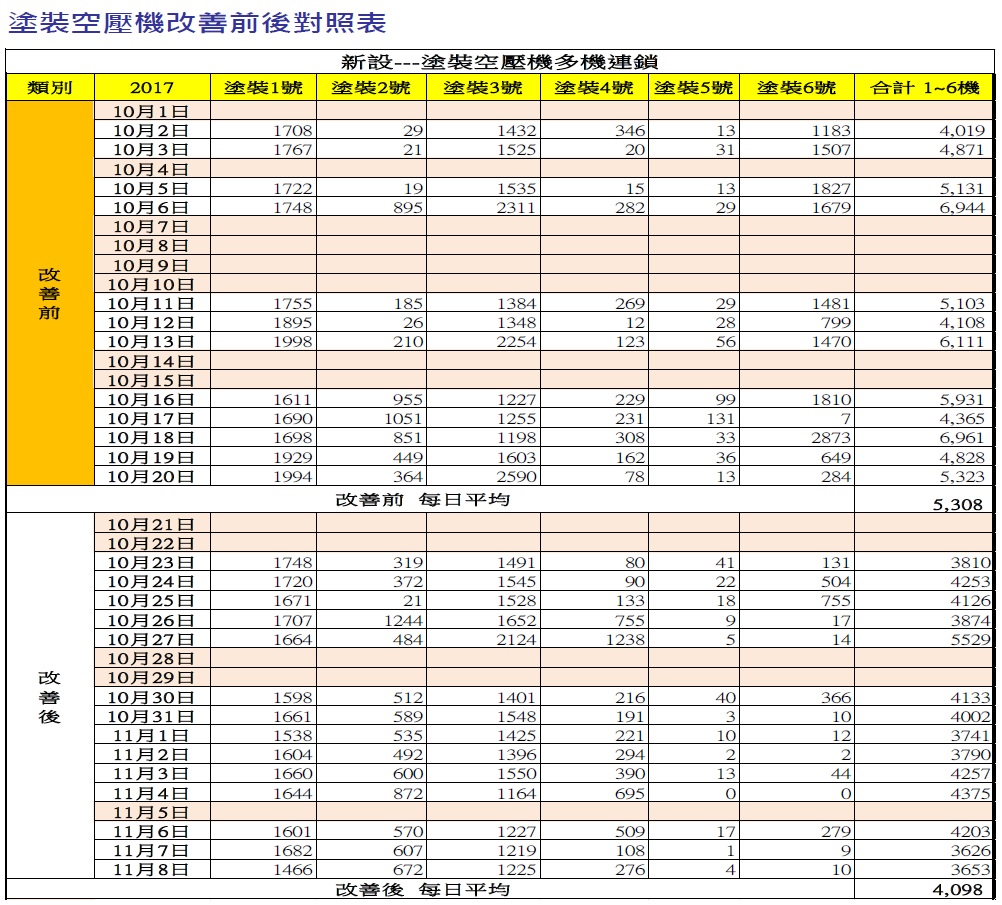

節省電力:日平均差1,210度/天×生產天數242天/年×機會成本60%=175,692度/年=175.69千度/年。

節省費用:175.69千度/年×3.2元/度=562.21仟元/年。

減少CO2排放量:175.69千度/年×0.554Kg/度=97.33公噸/年。